Трансмиссия ЧТЗ

с НДС 20%

Трансмиссия трактора предназначена для передачи энергии от двигателя к рабочим механизмам: ведущим колесам или валу отбора мощности. С помощью трансмиссии можно отсоединять двигатель от ведущих колес трактора, увеличивать или уменьшать крутящий момент на ведущих колесах, а также отключать вал отбора мощности от двигателя.

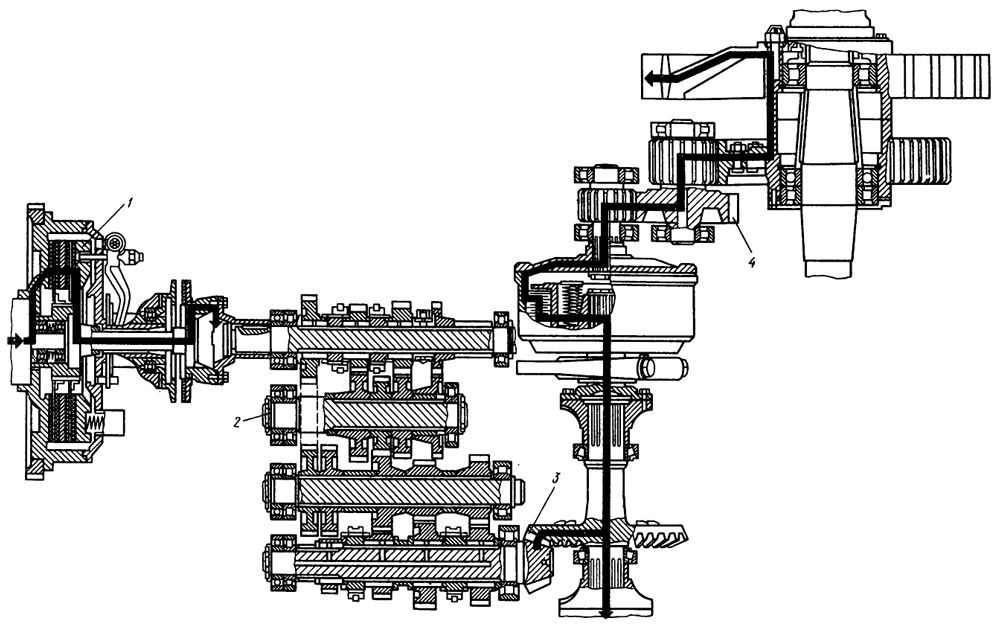

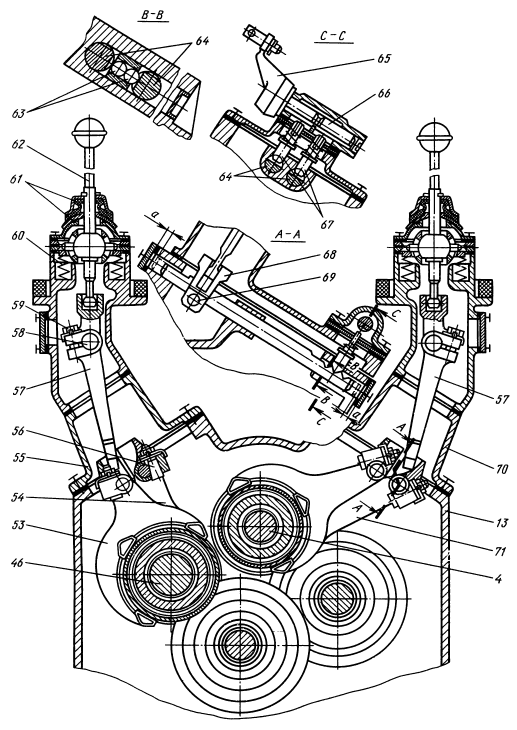

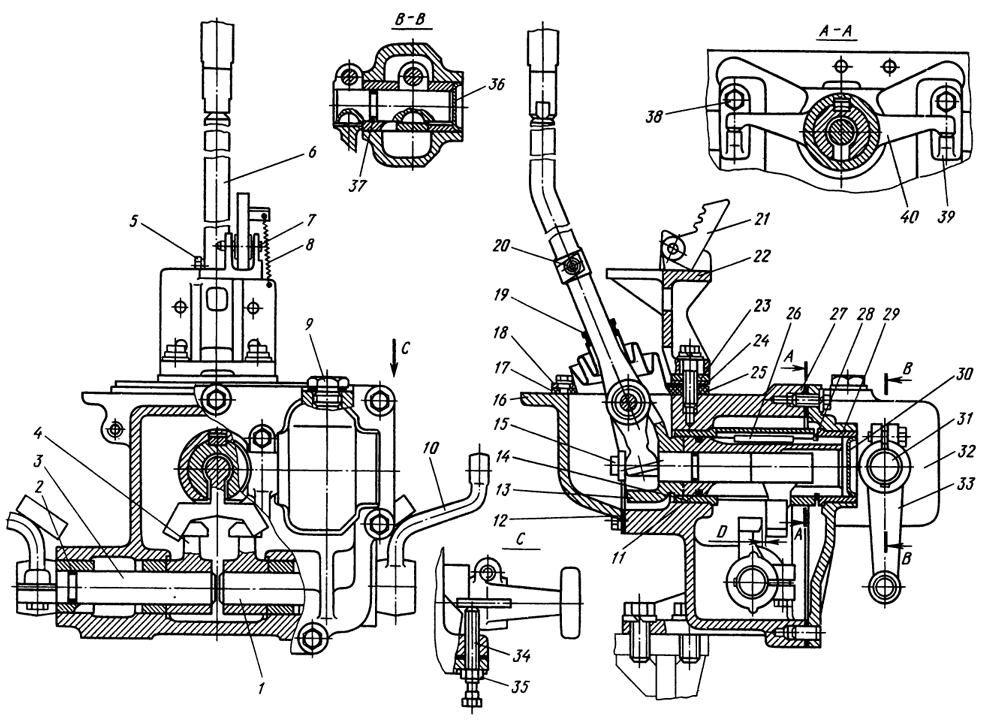

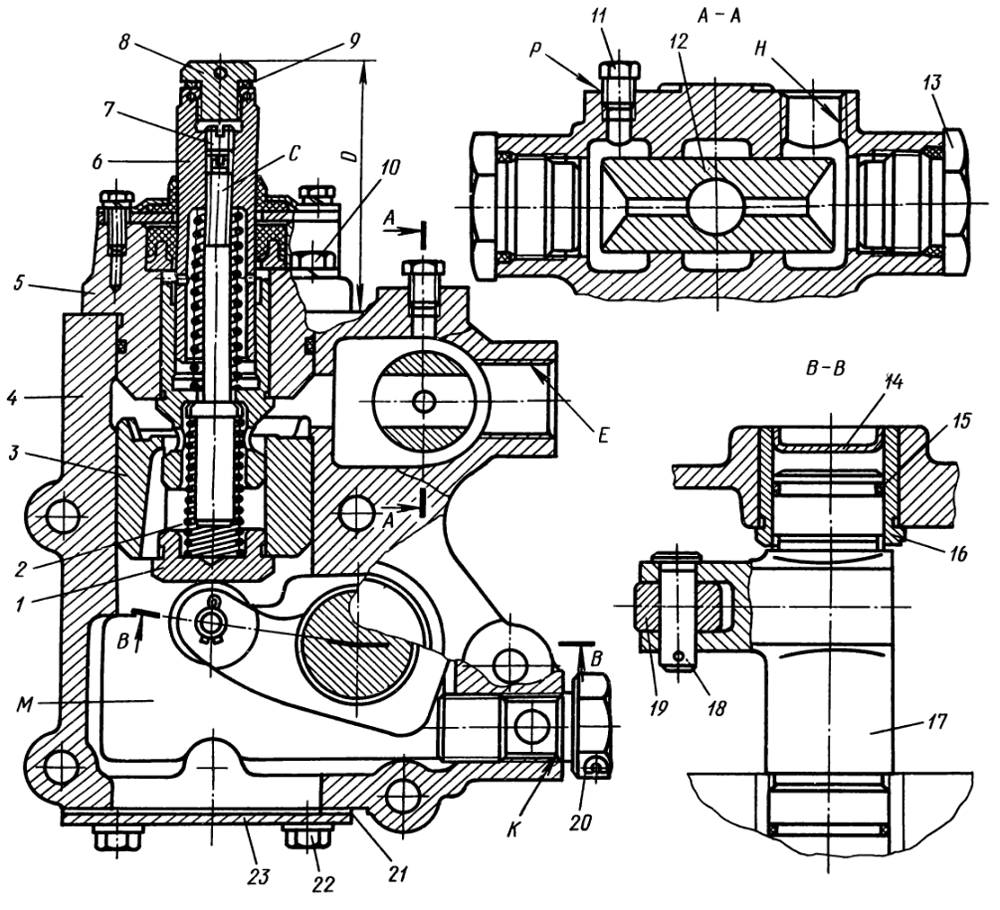

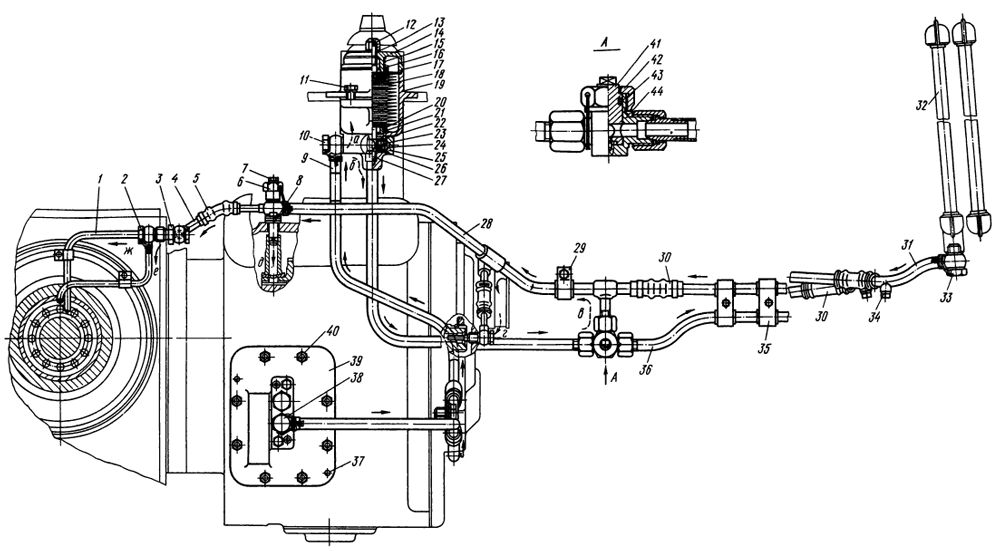

Трансмиссия трактора Т-130М (рис. 54), относящаяся к фрикционно-зубчатым передачам, состоит из:

- двухдискового постоянно замкнутого сцепления 1 сухого трения с гидравлическим управлением;

- четырехвальной восьмискоростной коробки передач 2 с прямозубыми шестернями постоянного зацепления с двумя механизмами управления, расположенными симметрично относительно продольной оси машины; одноступенчатой главной передачи 3 с коническими шестернями, имеющими зубья с малым углом спирали;

- многодисковых постоянно замкнутых муфт поворота сухого трения с гидравлическим управлением;

- остановочных плавающих ленточных тормозов сухого трения, управляемых тягами и рычагами;

- двухступенчатых бортовых редукторов 4 с прямозубыми шестернями постоянного зацепления.

1 — сцепление,

2 — коробка передач,

3 — главная передача,

4 — бортовой редуктор.

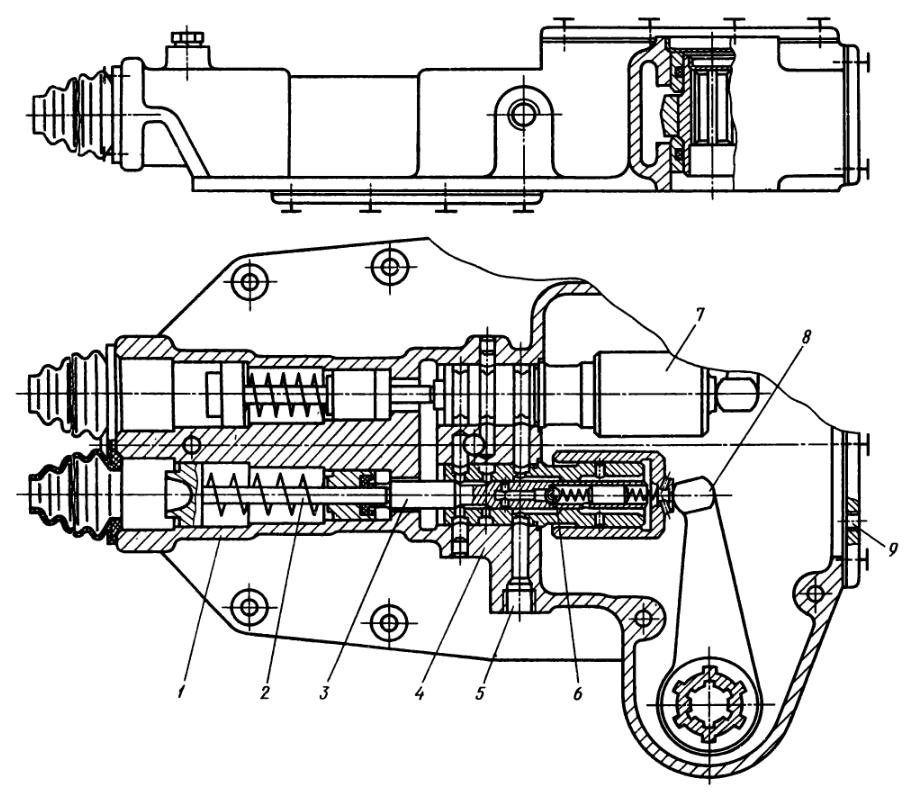

Сцепление Т-130М

Устройство сцепления

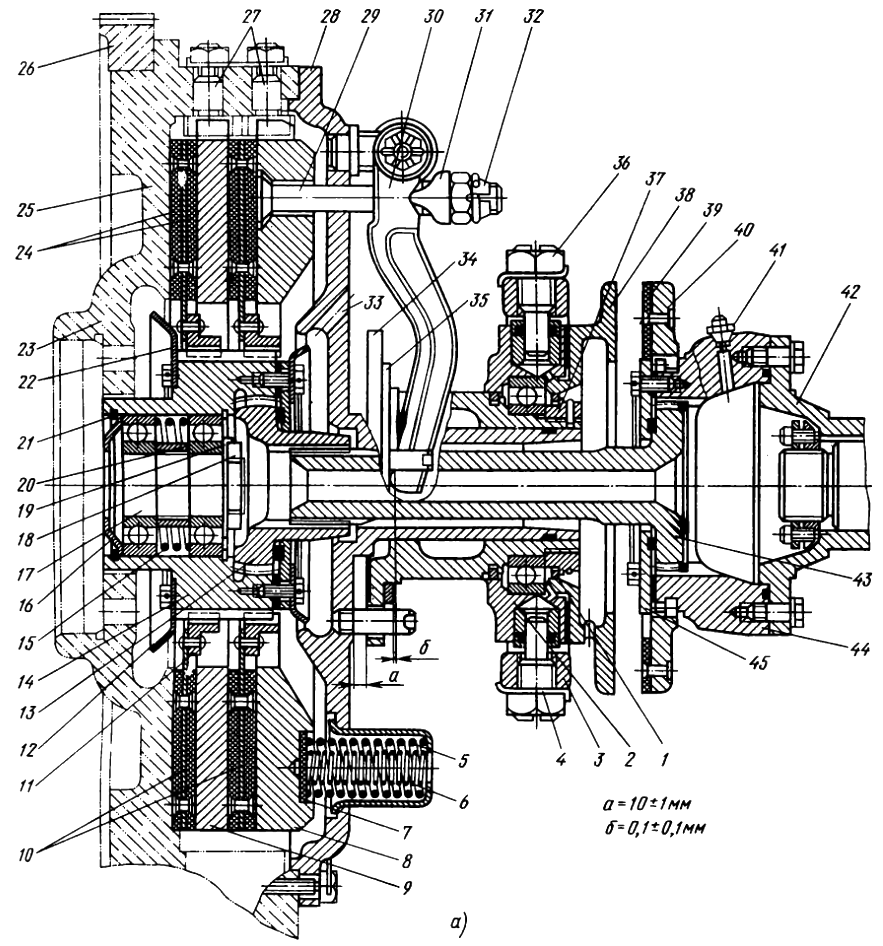

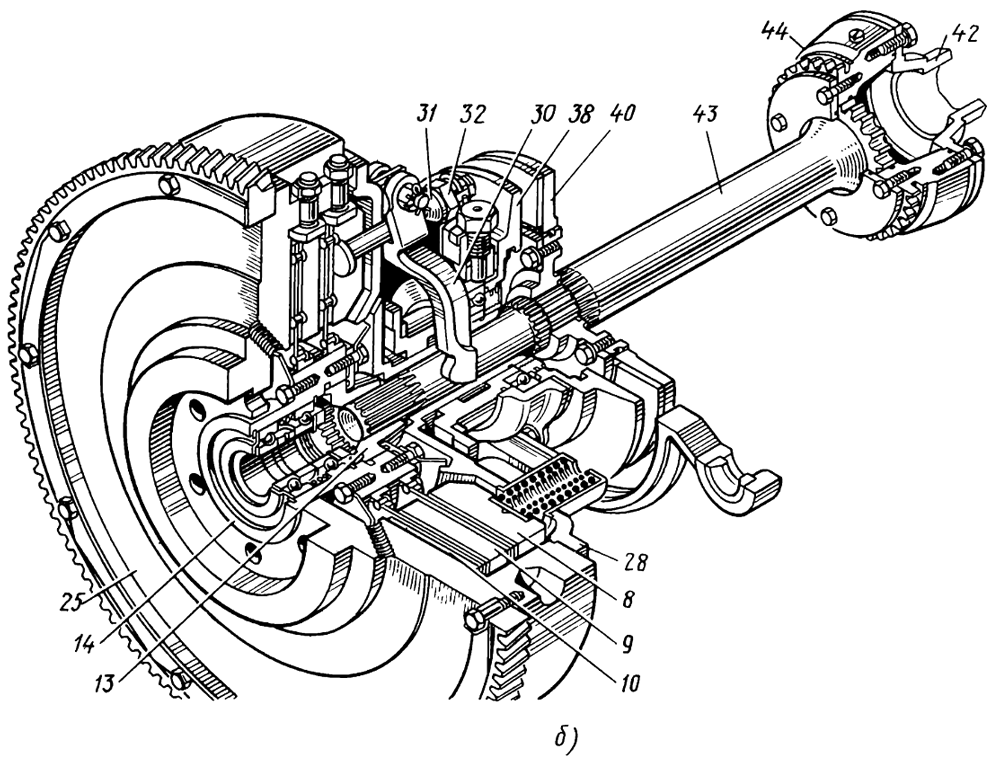

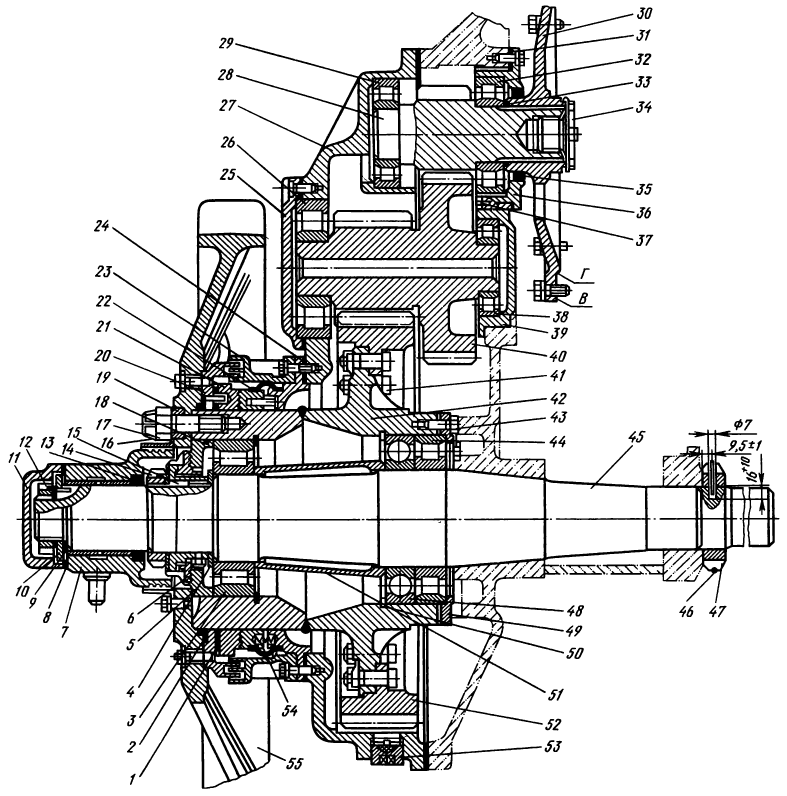

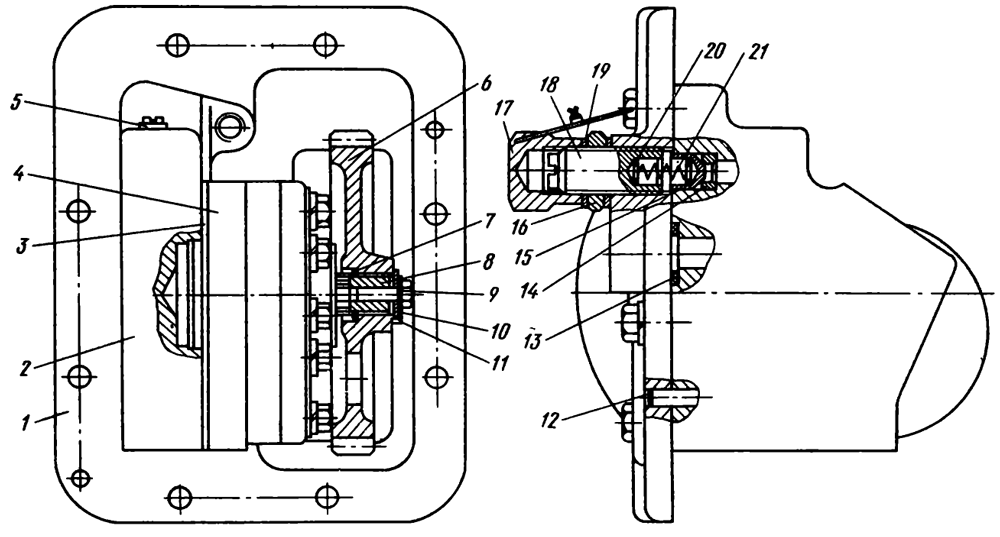

С помощью сцепления можно плавно соединять и разъединять двигатель и трансмиссию во время переключения передач и на коротких остановках трактора. На рис. 55, а показано многодисковое сухое постоянно замкнутое сцепление с механическим замыканием дисков трения и комбинированным выключением.

а) — обычного трактора,

б) — болотоходного;

1 — уплотнительное стальное кольцо,

2 — корпус радиально-упорного шарикоподшипника,

3 — отводка,

4 — отгибная шайба (отводки),

5 — наружная нажимная пружина,

б — внутренняя нажимная пружина,

7 — термоизоляционная прокладка пружин,

8 — нажимной диск,

9 — ведущий диск,

10 — ведомые диски,

11 — ступица ведомого диска,

12 — ограничительный диск,

13 — зубчатая муфта,

14 — ведомый барабан,

15 — разжимная пружина подшипников,

16 — уплотняющая шайба подшипника,

17 — опора,

18 — гайка крепления подшипников,

19 — стопорная шайба,

20 — стопорное кольцо,

21 — распорная втулка,

22 — маслоотражатель,

23 — стакан нажимных пружин,

24 — фрикционные накладки ведомых дисков,

25 — маховик двигателя,

26 — венец маховика,

27 — направляющие пальцы ведущего и нажимного дисков,

28 — опорный диск,

29 — оттяжной палец рычага выключения сцепления,

30 — рычаг выключения,

31 — призма,

32 — гайка шаровая,

33 — отверстия для отвода масла от ведомых дисков,

34 — муфта выключения,

35 — кольцо,

36 — палец рычага муфты выключения,

37 — гайка крепления упорного подшипника муфты выключения,

38 — крышка корпуса подшипника,

39 — фрикционная накладка диска тормозка,

40 — диск тормозка сцепления. 41 — масленка,

42 — ведущий вал коробки передач,

43 — карданный вал,

44 — проставка,

45 — пластина.

Детали сцепления смонтированы в маховике 25 двигателя, поэтому могут быть установлены и сняты с машины без демонтажа и разбора других деталей и сборочных единиц трактора.

Ведущими частями сцепления являются чугунный маховик 25 двигателя, чугунный ведущий диск 9 и чугунный нажимной диск 5, которые получают вращение от маховика через пальцы 27, а также стальной опорный диск 28, жестко соединенный с маховиком болтами.

На опорном диске на трех равномерно расположенных по окружности опорах, на осях свободно перемещаются тангенциально расположенные три рычага выключения 30, имеющие передаточное отношение 1:7.

Ведомыми частями сцепления служат два стальных диска 10 с фрикционными накладками 24, расположенными на ведомом барабане 14, зубчатая муфта 13 с карданным валом 43 и стальная проставка 44, которая в свою очередь жестко соединена с верхним валом коробки передач 42.

Для выключения сцепления нужно преодолеть усилие пружин, равное 15600 Н (1560 кгс), и разъединить фрикционные диски.

Выключается сцепление следующим образом. Тракторист нажимает на педаль управления, расположенную слева, последняя действует на сервомеханизм, который начинает перемещать стальную отводку 3, и связанный с ней корпус 2 радиального шарикоподшипника назад.

Радиальный шарикоподшипник через шарики и внутреннее кольцо сдвигает назад муфту выключения 34, на конце которой навернута и застопорена проволокой упорная гайка 37. Муфта выключения через специальное кольцо 35 действует на цилиндрические концы трех рычагов 30, которые через призмы 31, корончатые гайки и оттяжные пальцы 29 отодвигают нажимной диск 8 назад. Преодолев усилие пружин, муфта выключения 34, перемещаясь на 15—20 мм и обеспечивая зазор между дисками 3,0 мм, выключает сцепление.

Чтобы оттяжные пальцы не застревали в опорном диске, на осях рычагов 30 установлены упорные кольца.

При дальнейшем движении отводки назад поверхность трения крышки 38 корпуса подшипника соприкасается с фрикционной накладкой 39 тормозка 40, который расположен на шлицах проставки 44. Если дополнительно нажимать на педаль, усилие сжатия корпуса и тормозка увеличивается, и тормозок останавливается вместе с ведущими частями коробки передач, облегчая переключение передач.

Ведомый барабан вращается на двух шариковых подшипниках с одноразовой смазкой. На ведомом барабане на шлицах расположены два ведомых диска, к каждому из которых прикреплено по шесть фрикционных накладок 24 с каждой стороны.

Внутренние полости проставки, карданного вала и зубчатой муфты являются резервуаром для масла. Уплотнение осуществляется резиновыми кольцами круглого сечения.

Для предотвращения попадания масла на поверхности трения служат отражатели 22 и дренажная система отверстий 33 в маховике двигателя и опорном диске.

Цилиндрические трущиеся поверхности опорного диска и муфты выключения смазывают маслом, поступающим из полости подшипника выключения через специальное отверстие. Полость подшипника уплотнена металлическими кольцами 1, а смазка в подшипник поступает через резиновый шланг и сверление в верхнем пальце. Масленка расположена на колонке педали.

На трактор болотной модификации устанавливают измененное сцепление (рис. 55, б). На удлиненном карданном валу 43 на шлицах расположена опора тормозка 40, на которой смонтирован тормозок.

Регулировка сцепления

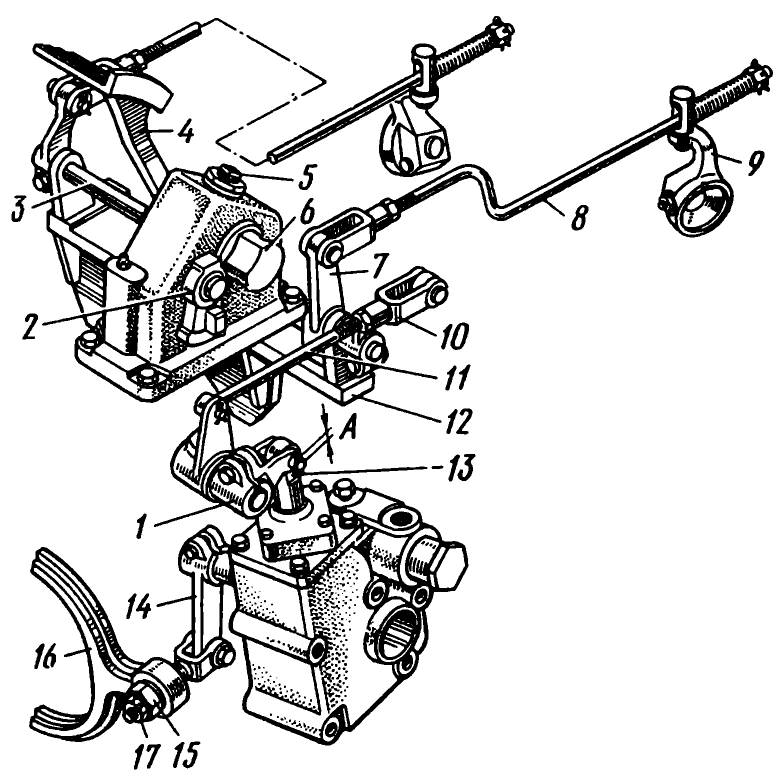

Регулируют и проверяют работу сцепления, сервомеханизма и блокировочного механизма после установки на трактор сцепления, сервомеханизма и левой колодки педалей (рис. 56). Выходной (внутренний) рычаг отводки 14 соединяют, не затягивая, с отводкой 16 сцепления пальцем, гайкой 17 и шаровой гайкой 15. Выворачивают пробку из сервомеханизма и подсоединяют к нему трубопроводы системы управления.

1 — нажимной рычаг,

2 — левая колонка педалей,

3 — поперечный валик,

4 — педаль сцепления,

5 — амортизатор,

6 — заглушка,

7 — рычаг,

8, 11 — тяга,

9 — рычаг валика фиксатора,

10 — вилка регулировочная,

12 — опора колонки (устанавливается на болотоходных тракторах),

13 — шток сервомеханизма,

14 — рычаг отводки,

15 — шаровая гайка,

16 — отводка,

17 — гайка.

Между фланцем опорного диска 28 (см. рис. 55) и муфтой выключения 34 устанавливают зазор 9—11 мм, обеспечивая одновременно вращением шаровых гаек оттяжных пальцев зазор 0—0,2 мм между концами рычагов 30 и кольцом 35 муфты выключения 34.

При неработающем двигателе шаровой гайкой 15 (см. рис. 56), находящейся внутри кожуха сцепления, устанавливают свободный ход штока 13 сервомеханизма (13—15 мм), равный величине утопания штока при нажатии на педаль.

Далее, вворачивая или выворачивая амортизатор 5 на колонке педалей, устанавливают зазор А = 0,9—1,1 мм (на первых машинах он был равен 0,5—1 мм) между штоком сервомеханизма 13 и нажимным рычагом 1.

Для исключения случаев самопроизвольного выключения передачи при выключенном сцеплении на тракторе предусмотрен блокировочный механизм, который регулируют следующим образом.

При включенном сцеплении регулировочными вилками устанавливают рычаги валиков фиксаторов 9 таким образом, чтобы они были отклонены вперед по ходу трактора на 15—30°. Переключение передач в коробке должно быть исключено. При выключении сцепления рычаги валиков фиксаторов отклоняются назад, обеспечивая нормальное переключение передач. Риски на валиках фиксаторов должны совпадать с рисками на корпусах валиков фиксаторов.

Далее проверяют легкость хода штока сервомеханизма, педали сцепления и легкость переключения передач при работающем двигателе.

В процессе эксплуатации при уменьшении зазора между фланцем и отжимной муфтой до 4 мм, а свободного хода штока сервомеханизма до 6 мм регулируют сцепление. После окончания регулировки проверяют свободный ход штока, который должен быть равен 13—15 мм.

Обслуживание сцепления

Во время технического обслуживания сцепления трактора устраняют пробуксовку дисков, которая происходит при их износе или замасливании. Для предупреждения преждевременного износа фрикционных накладок нельзя держать ногу на педали выключения сцепления при работе трактора. Не рекомендуется и долго держать сцепление в выключенном состоянии.

Регулировка сцепления при износе дисков описана выше.

Замасленные диски промывают сразу же после остановки трактора, пока диски нагреты. В кожух сцепления через открытый люк при остановленном двигателе заливают 7,5—8,5 л чистого керосина. Запускают двигатель и дают ему проработать 5—10 мин.

Затем останавливают двигатель и через спускное отверстие в кожухе маховика сливают грязный керосин.

Вторично заливают чистый керосин, еще раз промывают систему, периодически выключая и включая сцепление. Фиксируют педаль сцепления в выключенном, положении и останавливают двигатель.

Выворачивая пробку, сливают грязный керосин и оставляют трактор в таком положении на несколько часов для того, чтобы остатки керосина могли стечь с дисков сцепления.

Затем запускают двигатель, включают сцепление, проверяют трактор в работе, смазывают все точки смазывания сцепления и дополнительно шарнирные соединения (в случае необходимости).

С появлением признаков замасливания диска тормозка его необходимо промыть через открытый люк кожуха при включенном сцеплении.

Для предупреждения замасливания нужно периодически сливать накопившееся в кожухе масло.

| Неисправность | Причина неисправности | Способ устранения |

| Пробуксовывает сцепление | Изношены накладки сцепления | Отрегулировать сцепление |

| Трактор не развивает тягового усилия | Замаслены накладки сцепления | Промыть накладки керосином |

| Неотрегулировано сцепление | Отрегулировать сцепление | |

| Неотрегулирован свободный ход штока сервомеханизма или зазор между нажимным рычагом и штоком сервомеханизма | Отрегулировать свободный ход или зазор | |

Педаль не возвращается в исходное положение |

Неправильно установлена тяга блокировки (колена тяг развернуты от нормального положения больше чем на 5°) | Правильно установить тягу блокировки |

| Заедают тяги в проушинах рычагов | Устранить заедание | |

| Ослабла натяжная возвратная пружина | Подтянуть пружину | |

| Заедает шток сервомеханизма | Устранить заедание | |

Сцепление не выключается или выключается с большим усилием |

Расконтрилась и отвернулась шаровая гайка | Завернуть и законтрить шаровую гайку |

| Мало или нет масла в баке гидросистемы | Долить масло в бак | |

| Не работает насос НШ-32 | Установить новый насос | |

| Не работает сервомеханизм | Устранить недостатки | |

| Неправильно отрегулирован ход педали | Отрегулировать ход педали | |

| При выключенном сцеплении ведущий вал коробки передач продолжает вращаться | Отсоединилась тяга, соединяющая отводку с рычагом сервомеханизма | Навернуть и законтрить шаровую гайку |

| Отрегулировать сцепление | ||

| Разрегулировалось сцепление | Промыть диск тормозка | |

| Замаслился диск тормозка | ||

| Шток сервомеханизма медленно возвращается в исходное положение | Крышка сервомеханизма закреплена с перекосом | Равномерно затянуть болты |

| Быстрый износ зубчатых муфт и шлицев карданного вала | Нарушена соосность двигателя и трансмиссии | Восстановить правильную центровку |

| Отсутствует смазка в зубчатых соединениях | Заправить полость смазкой | |

При работе двигателя слышен шум в кожухе сцепления |

Ослабло крепление отводки к корпусу подшипника | Завернуть пальцы до отказа и законтрить их |

| Ослабло крепление ведущих пальцев | То же |

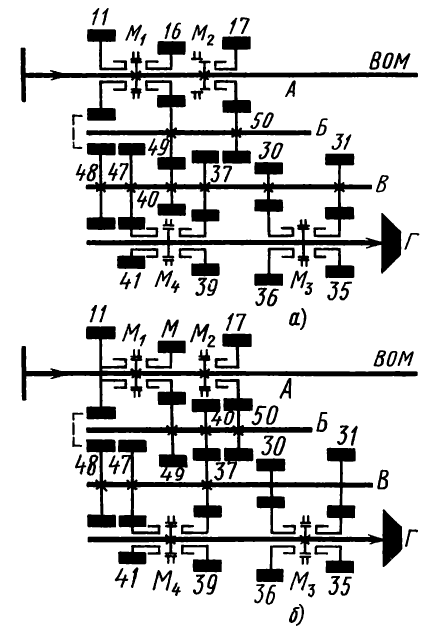

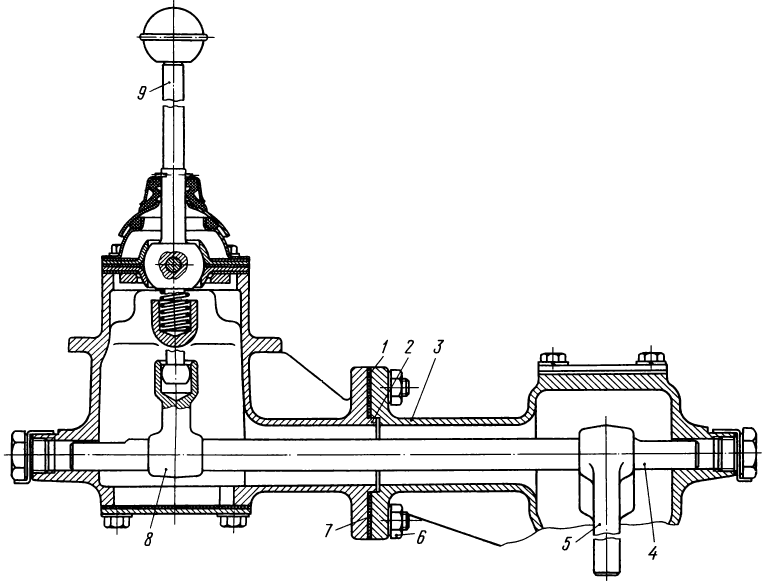

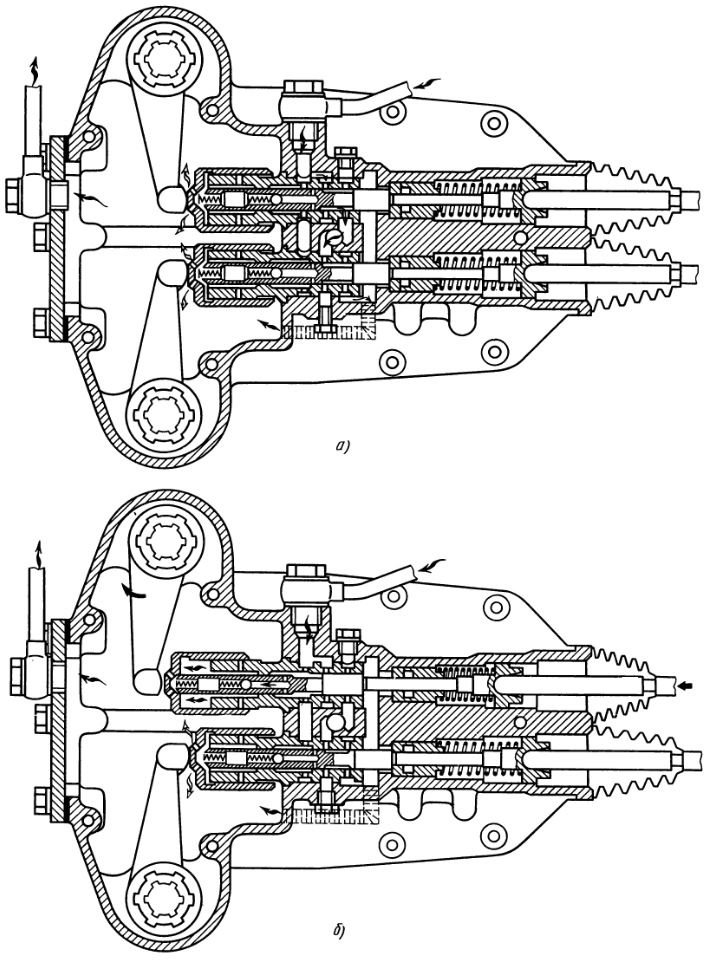

Коробка передач Т-130М

Коробка передач трактора предназначена для изменения крутящего момента двигателя при одновременном изменении оборотов выходного вала коробки, обеспечения реверсирования выходного вала, длительного отсоединения двигателя от остальных узлов трансмиссии трактора. Четырехвальная четырехходовая коробка позволяет получать 8 скоростей переднего и 4 скорости заднего хода.

На рис. 57, б показана кинематическая схема коробки передач, обеспечивающая получение увеличенных тяговых усилий. Схемы отличаются друг от друга расположением шестерен. Далее рассматривается только модернизированная коробка передач.

а) — немодернизированной,

б) — модернизированной;

М1 — вилка и зубчатая муфта включения нормального диапазона и заднего входа,

М2 — вилка и зубчатая муфта включения ускоренного диапазона,

М3 — втулка и зубчатая муфта включения I — II передач,

М4 — вилка и зубчатая муфта включения III—IV передач; А — ведущий вал,

Б — первый промежуточный вал,

В — второй промежуточный вал,

Г — ведомый вал (обозначение шестерен см. рис. 59).

| Передача | Зубчатая муфта (рис. 57, б) | Шестерни, передающие крутящий момент (рис. 59) | Валы (рис. 57) |

| Передний ход | |||

| I | 1 и 3 | 16—48—47—35—30—40 | А—Б—В—Г |

| II | 2 и 3 | 17—31—47—35—30—40 | А—Б—В—Г |

| III | 1 и 3 | 16—48—47—35—34—39 | А—Б—В—Г |

| IV | 2 и 3 | 17—31—47—35—34—39 | А—Б—В—Г |

| V | 1 и 4 | 16—48—47—35—41 | А—Б—В—Г |

| VI | 2 и 4 | 17—31—47—35—41 | А—Б—В—Г |

| VII | 1 и 4 | 16—48—47—35—49—42 | А—Б—В—Г |

| VIII | 2 и 4 | 17—31—47—35—49—42 | А—Б—В—Г |

| Задний ход | |||

| I | 1 и 3 | 11—50—30—40 | А—В—Г |

| II | 1 и 3 | 11—50—34—39 | А—В—Г |

| III | 1 и 4 | 11—50—35—41 | А—В—Г |

| IV | 1 и 4 | 11—50—49—42 | А—В—Г |

а) — М1 передачи переднего хода,

б) — IV передачи заднего хода (обозначение см. на рис. 57 и 59)

На рис. 58 сплошными линиями указан путь силового потока на III передаче переднего и на IV передаче заднего хода.

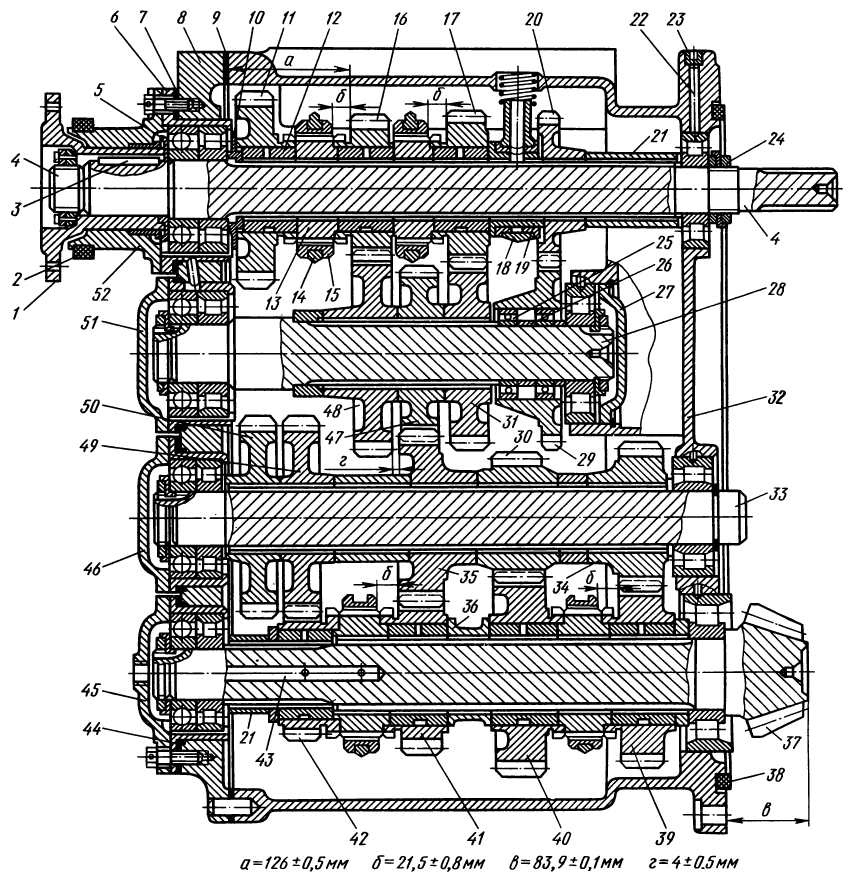

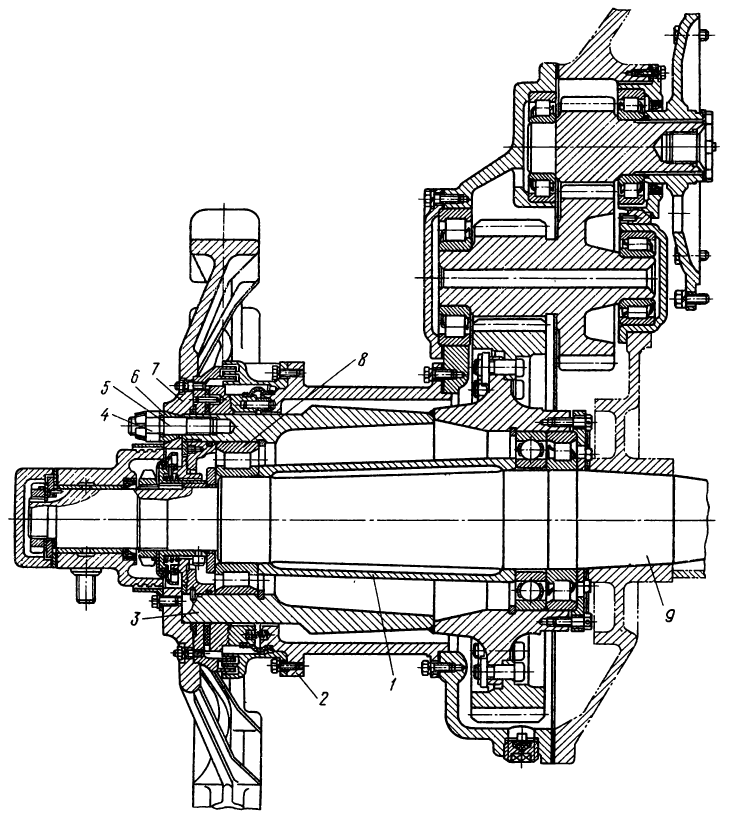

Устройство коробки передач

В чугунном корпусе 32 (рис. 59) находятся четыре вала: ведущий 4, ведомый 37 и два промежуточных 28 и 33, на которых на шлицах неподвижно сидят шестерни. На ведущем и ведомом валах прямозубые шестерни свободно вращаются на чугунных втулках 12 и соединяются с валами наружными зубчатыми муфтами 15. Все шестерни находятся в постоянном зацеплении.

1 — ведущий фланец,

2 — резиновое кольцо,

3 — шпонка ведущего вала,

4, 28, 33, 37 — валы,

5 — маслоотражатель,

6 — корпус передних подшипников,

7 — регулировочные прокладки,

8 — передняя крышка корпуса,

9 — прокладка передней крышки,

10 — упорное кольцо,

11 — шестерня заднего хода,

12 — втулка,

13 — внутренняя муфта,

14 — вилка переключения 1-го диапазона,

15 — наружная муфта,

16 — шестерня нормального диапазона,

17 — шестерня ускоренного диапазона,

18 — неподвижный хомут,

19 — подвижная втулка хомута,

20 — шестерня привода масляного насоса,

21 — распорные втулки,

22 — стопорный штифт наружной обоймы роликового подшипника,

23 — заглушка,

24 — гайка,

25 — подшипник,

26 — дистанционное кольцо,

27 — крышка заднего подшипника первого промежуточного вала,

29 — промежуточная шестерня привода масляного насоса,

30 — промежуточная шестерня первой передачи,

31 — промежуточная шестерня ускоренного диапазона,

32 — корпус коробки передач,

34 — промежуточная шестерня второй передачи,

35 — промежуточная шестерня третьей передачи,

36 — дистанционная втулка,

38 — уплотнительное кольцо,

39 — шестерня II передачи,

40 — шестерня I передачи,

41 — шестерня III передачи,

42 — шестерня IV передачи,

43 — канал для подвода смазки к втулкам шестерни ведомого вала,

44 — корпус передних подшипников ведомого вала,

45 — крышка передних подшипников ведомого вала,

46 — крышка переднего подшипника второго промежуточного вала,

47 — промежуточная шестерня привода второго промежуточного вала,

48 — промежуточная шестерня нормального диапазона,

49 — шестерня IV передачи второго промежуточного вала,

50 — шестерня заднего хода на втором промежуточном валу,

51 — крышка передних подшипников первого промежуточного вала,

52 — корпус уплотнений ведущего вала.

Ведущий 4 и первый промежуточный 28 валы позволяют получать три диапазона скоростей: нормальный, ускоренный и задний ход, а второй промежуточный и ведомый валы — четыре передачи в каждом диапазоне.

Все валы вращаются на подшипниках качения. Передние опоры валов, расположенные в передней крышке 8 корпуса, состоят из двух подшипников: роликовых, воспринимающих только радиальную нагрузку, и шариковых, воспринимающих только осевую нагрузку. У шариковых подшипников прослаблены внутренние диаметры стаканов. Внутренние кольца подшипников поджимаются к торцам валов. Между торцами колес и неподвижными шестернями имеется зазор 0,05—0,3 мм. Наружные кольца задних роликовых подшипников установлены в корпусе и стопорятся от проворачивания специальными штифтами 22 с заглушками 23.

Коробка передач смазывается под давлением (все шестерни, вращающиеся на втулках) и разбрызгиванием. Смазка подводится к ведущему валу через штуцер, хомут 18 и систему каналов, а к выходному валу — через подвод 43.

Разъемы между корпусом коробки и стаканами передних подшипников, между корпусом и привалочной плоскостью корпуса фрикционов уплотнены резиновыми кольцами.

Ведущий вал коробки получает вращение от проставки 44 (см. рис. 55) через фланец 1 (см. рис. 59), который прижимается к торцу вала разрезной гайкой. От самоотвинчивания гайка удерживается двумя болтами.

Для получения той или иной передачи необходимо соединить соответствующую шестерню с ведущим и ведомым валами.

При перемещении любой зубчатой муфты ведущего вала происходит жесткое его соединение с соответствующей шестерней и тем самым обеспечивается вращение промежуточных валов. Зубчатые муфты передвигаются вилками 14, 53 (рис. 60), 54 и 71, каждая из которых имеет три упорные щечки. Щечки располагаются в канавках зубчатых муфт и сравнительно плотно охватывают дно канавки. Каждая вилка клиновым соединением 56 устанавливается на поводковом валике 64 так, чтобы она обеспечивала симметричное положение подвижной наружной муфты 15 (см. рис. 59) относительно неподвижной внутренней 13. Положение поводкового валика относительно корпуса механизма определяется фиксатором 67.

53 — вилка включения I—II передач,

54 — вилка включения III—IV передач,

55 — левый механизм управления,

56 — клиновое соединение,

57 — промежуточный рычаг,

58 — ось,

59 — болт,

60 — возвратная пружина,

61 — уплотнения,

62 — рычаг управления,

63 — шарик,

64 — поводковый валик,

65 — рычаг,

66 — валик фиксаторов,

67 — фиксатор,

68 — поводок,

69 — винт,

70 — правый механизм управления,

71 — вилка включения II диапазона.

Вилки переключения с поводковыми валиками располагаются попарно в специальных расточках корпуса коробки и накрываются сверху двумя механизмами переключения, которые шпильками и гайками крепятся на двух наклонных площадках корпуса коробки.

Правый механизм управления 70 обеспечивает получение одного из трех диапазонов, а левый 55 — одной из четырех передач. Оба механизма действуют независимо друг от друга.

На каждом поводковом валике 64 винтом 69 с коническим концом закреплен поводок 68 с несквозным пазом. Два рядом расположенных поводка образуют замкнутый паз, в котором расположен конец промежуточного рычага 57. Если обе вилки находятся в нейтральном положении, конец промежуточного рычага управления может свободно попадать в паз любого поводка. При перемещении подвижной зубчатой муфты, когда промежуточный рычаг прокачивается в продольном направлении, поводок и специальные приливы в верхней части другого поводка образуют замкнутый паз, из которого рычаг не может выйти, пока оба поводка не окажутся в нейтральном положении, т. е. не будут расположены друг против друга.

Промежуточный рычаг болтами 59 закреплен на оси 5S, эта ось легко перемещается в приливах корпуса механизма переключения.

В верхней части промежуточный рычаг имеет цилиндрический колодец, куда входит нижний конец рычагов управления 62. Рычаг имеет в средней части шарообразное утолщение, позволяющее ему перемещаться в шарообразных крышках. Рычаг управления имеет уплотнение 61. В нейтральное положение он возвращается двумя пружинами 60, упирающимися в опорное кольцо.

Для исключения самовключения или самовыключения шестерен при работе имеются четыре фиксатора 67, расположенные в корпусах механизмов переключения попарно, которые прижимаются пружинами к пазам поводковых валиков 64 вилок. Валики фиксаторов 66, соединенные рычагом 65 с муфтой сцепления, образуют блокировочное устройство, которое запирает фиксаторы и соответственно вилки переключения в том положении, какое они занимали в момент включения сцепления.

При включении той или иной передачи вилка перемещается влево или вправо. Нижний конический конец фиксатора скользит по коническому пазу поводкового валика (на каждом валике сделано по три паза) и поднимается, преодолевая усилие пружины фиксатора. При этом верхний конец фиксатора попадает в паз в валике фиксаторов 66. Этот паз находится над фиксаторами, если сцепление выключено. Только при этом условии фиксатор может приподняться, освобождая поводковый валик и вилку. Во время включения сцепления валик фиксаторов поворачивается таким образом, чтобы против верхних концов фиксаторов расположился наружный диаметр валика. Такое положение валика фиксаторов не позволяет подниматься фиксатору и перемещаться поводковому валику с вилкой.

При неполном включении какой-либо шестерни соответствующий фиксатор не попадает в паз поводкового валика и остается в приподнятом положении. Во время включения сцепления кромка паза валика фиксаторов, упираясь в хвостовик, фиксатора, может его отломить, если не сработает предохранительная пружина. Пружина поворачивает валик фиксатора, но при возникновении сопротивления валик останавливается, а пружина обычно начинает сжиматься. Сжатая пружина обеспечивает полное выключение сцепления.

Чтобы одновременно не включились две передачи, между двумя рядом расположенными поводковыми валиками установлен шариковый замок, состоящий из двух шариков 63 и двух цилиндрических пазов. При перемещении одного из валиков цилиндрическая поверхность паза этого валика выталкивает шарик, который прижимает второй шарик к пазу другого валика.

Коробка передач крепится к передней стенке корпуса бортовых фрикционов 12 шпильками. Центрируется корпус коробки в отверстии передней стенки корпуса бортовых фрикционов наружным кольцом специального роликового подшипника. Разворот коробки передач относительно продольной оси определяется установочным штифтом.

Все шестерни изготовлены из хромоникелевой стали, отцементированы и закалены на высокую твердость. Боковой зазор в зацеплении шестерен коробки равен 0,2—1 мм.

Задний конец ведомого вала выполнен заодно с малой конической шестерней с 13 зубьями, которая находится в постоянном зацеплении с ведомой конической шестерней главной передачи.

Для правильной установки конической шестерни ведомого вала относительно привалочной плоскости коробки под фланец корпуса переднего шарикоподшипника ведомого вала установлены стальные регулировочныё прокладки. Расстояние от задней плоскости ведомого вала до привалочной плоскости корпуса коробки передач должно быть 83,8—84,0 мм (размер b на рис. 59).

Чтобы масло не вытекало, между ведущим валом коробки передач и крышкой* подшипника установлено бесконтактное уплотнение, состоящее из маслосгонной резьбы, отражателя специальной формы и системы дренажных отверстий. Биение отражателя относительно ведущего вала должно быть минимальным.

Масло заливается в корпус коробки через горловину, находящуюся сзади с правой стороны трактора на верхнем листе корпуса фрикционов, до метки, нанесенной на линейке. Уровень масла проверяют по масломерной линейке.

В задней стенке корпуса коробки передач имеется отверстие, через которое масло из коробки может перетекать в отделение конических шестерен, образуя общую масляную ванну.

Но масло полностью не перетекает из корпуса коробки в отделение главной передачи при движении трактора в гору и не перетекает из отделения главной передачи в корпус коробки при пуске трактора с горы.

Для слива масла в нижней части коробки передач имеется отверстие, пробка которого снабжена магнитом для улавливания из масла металлических (стальных) частиц.

На болотоходном тракторе механизм управления коробкой отличается от описанного. Горловина механизма крепится консольно шпильками и гайками к измененному корпусу механизма 3 (рис. 61). При этом валик 4 управления длиннее, чем у базовой модели, а вместо цельного промежуточного рычага 8 имеются верхний и нижний промежуточные.

1, 7 — прокладка,

2 — горловина механизма управления,

3 — корпус механизма управления,

4 — валик управления,

5 — рычаг промежуточный нижний,

6 — крепление горловины и корпуса механизма управления,

8 — рычаг промежуточный верхний,

9 — рычаг управления.

Задний конец ведущего вала является зависимым валом отбора мощности с которого можно снимать до 100% мощности двигателя.

Во время эксплуатации никаких регулировок в коробке передач проводить не рекомендуется.

Обслуживание коробки передач

Чтобы промыть коробку и конические шестерни при смене масла, необходимо отвернуть спускные пробки корпуса коробки и отделения конических шестерен, слить горячее масло (сразу после остановки трактора); поставить спускные пробки на место и залить через маслозаливную горловину 40—45 л керосина или дизельного топлива. Затем выключают муфты поворота, заворачивая шаровые гайки, запускают двигатель и включают передачу (желательно пятую или шестую) на 4—5 мин; потом останавливают двигатель, выворачивают обе пробки и дают стечь керосину или дизельному топливу. Вставляя пробки на место, регулируют муфты поворота и заправляют коробку свежим маслом.

| Неисправность | Причина неисправности | Способ устранения |

| Во время работы самопроизвольно выключается передача | Неправильно отрегулирован блокировочный механизм | Отрегулировать блокировочный механизм |

| Неправильно установлена вилка на поводковом валике (не выдержан размер б, см. рис. 59) | Установить вилку на валике так, чтобы подвижная зубчатая муфта расположилась симметрично относительно неподвижной | |

| Не полностью включена передача | Полностью включить передачу | |

| Не передвигается рычаг управления | Неправильно отрегулирован блокировочный механизм | Отрегулировать блокировочный механизм |

| Масло перегревается в коробке передач | Повышен или понижен уровень масла | Слить или долить масло до уровня масломерной линейки |

| В систему залито грязное масло, и грязь забила маслоприемник | Очистить маслоприемник и заменить масло | |

| Летом закрыт кран «зима», и масло циркулирует по малому кругу | Включить в работу радиаторы охлаждения масла .трансмиссии |

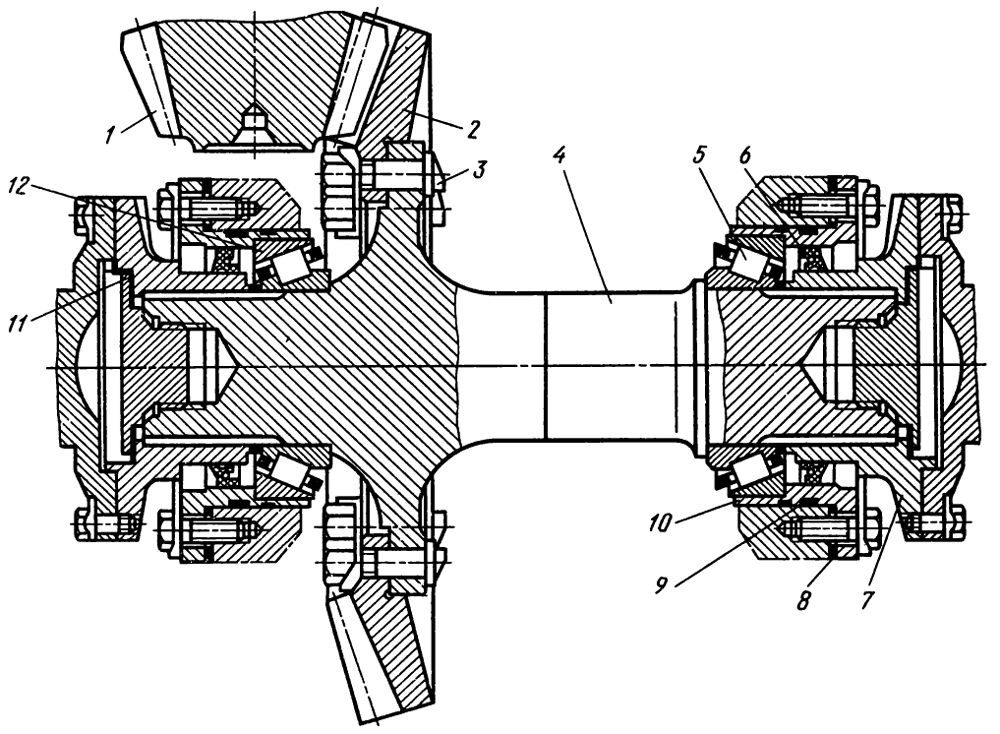

Главная передача, муфты поворота и тормоза Т-130М

Главная передача

Главная передача предназначена для передачи крутящего момента механизмом поворота, распределяющим крутящий момент между ведущими колесами трактора, и изменения направления передачи крутящего момента от продольно расположенных валов на поперечине.

Устройство главной передачи

Состоит из двух конических шестерен: ведущей 1 (рис. 62) и ведомой 2, зуб которых имеет малый угол спирали. Преимуществом таких шестерен являются незначительные осевые силы, действующие на малую ведущую шестерню, и высокая износоустойчивость рабочих поверхностей зуба. Расположена главная передача в среднем отделении корпуса муфт поворота (бортовых фрикционов).

1 — ведущая шестерня,

2 — ведомая шестерня,

3 — болт,

4 — вал главной передачи,

5 — подшипник,

6 — радиальный самоподжимной сальник,

7 — фланец,

8 — регулировочные прокладки,

9 — резиновое уплотнительное кольцо,

10 — корпус подшипника,

11 — стопорная шайба,

12 — подшипник.

Ведомая коническая шестерня 2 с 40 зубьями центрируется на валу главной передачи посадочным пояском и крепится болтами 3 с низкими головками и гайками.

Вал главной передачи вращается на двух одинаковых конических роликовых подшипниках 5. Наружные кольца подшипников находятся в корпусах подшипников 10, под фланцы которых установлены пакеты регулировочных прокладок 8.

На концах вала главной передачи нарезаны эвольвентные цилиндрические шлицы с закрепленными фланцами 7. Шлицевые цилиндрические соединения взаимозаменяемы. Пробки, удерживающие фланцы, стопорятся специальными шайбами 11.

Детали главной передачи смазываются под давлением и путем разбрызгивания масла. Для улучшения смазывания правого подшипника, несущего большую осевую нагрузку, к стенке корпуса муфт поворота дополнительно приварен лоток, направляющий масло к подшипнику. Под давлением смазываются оба конических подшипника.

В днище отделения, где расположены конические шестерни, имеется спускная пробка с магнитом.

Между расточками в перегородках и корпусами подшипников установлены резиновые кольца 9, между неподвижными корпусами подшипников и вращающимся валом главной передачи — радиальные самоподжимные сальники 6, между торцами подшипников и фланцами — плоские резиновые кольца.

Обслуживание главной передачи

Во время эксплуатации зазор в зацеплении пары шестерен не регулируют. При увеличении его до 2,5 мм следует заменить обе шестерни, так как они невзаимозаменяемы и подбираются на заводах-изготовителях.

При проверке зацепления на краску во время установки новых шестерен отпечаток должен быть в средней части зуба на длине не менее 20 мм. Допускается смещение отпечатка по высоте зуба до ¼ высоты профиля. Начало отпечатка должно находиться не далее 15 мм от торцов зубьев меньшего основания. Допускается отпечаток в виде двух пятен с длиной пятна не менее 12 мм и разрывом между пятнами на длине зуба не более 12 мм. Расположение отпечатка в виде полос только у ножки зуба и кромки головки, а также непосредственно у большого торца зуба не допускается.

Нормальный рабочий зазор между зубьями новой пары шестерен, замеренный у большого торца, должен быть 0,2—0,8 мм. Колебание зазора для одной пары шестерен не должно превышать 0,4 мм.

Регулировка зазоров в подшипниках и в зацеплении шестерен главной передачи

Осевой зазор вала главной передачи в конических подшипниках должен быть 0,1—0,2 мм. При установке новых шестерен на трактор регулируют зазор (0,1—0,2 мм) в конических подшипниках. Его замеряют в зацеплении конических шестерен при смещении вала вправо.

Если зазор в зацеплении оказывается меньше 0,2 мм, то вынимают несколько регулировочных прокладок под фланец левого корпуса подшипника и устанавливают их под фланец правого корпуса. При этом толщина прокладок под фланец левого корпуса должна быть не менее 1—1,5 мм.

Если зазор в зацеплении оказывается больше 0,8 мм, переставляют часть прокладок из-под фланца правого корпуса под фланец левого корпуса подшипника.

При увеличенном осевом зазоре в подшипниках необходимо довести его до нормального, изменив толщину пакета прокладок только под фланцем левого корпуса подшипника.

Муфты поворота

Муфты поворота предназначены для изменения направления движения трактора. Они обеспечивают устойчивое прямолинейное движение при любых грунтовых условиях.

Устройство муфт поворота

Муфты поворота (фрикционы) представляют собой многодисковые постоянно замкнутые муфты сцепления сухого трения (рис. 63), расположенные в крайних боковых отделениях корпуса.

1 — наружный ведомый барабан,

2 — ведомый диск с накладками,

3 — ведущий диск,

4 — нажимная тарелка,

5 — нижний палец,

6 — рычаг включения,

7 — корпус подшипника,

8 — подшипник,

9 — стопорное кольцо,

10 — ось,

11 — шайба,

12 — стопорное кольцо,

13 — гайка,

14 — упорное кольцо,

15 — верхний палец,

16 — внутренний барабан,

17 — наружная пружина,

18 — внутренняя пружина,

19 — тарелка пружины,

20 — сухарик,

21 — палец,

22 — отгибная шайба,

23 — пробка.

Все детали муфты, кроме наружного барабана 1, смонтированы на оси 10, которая болтами крепится к фланцу главной передачи. Ведущей деталью муфты является внутренний барабан 16, посаженный на цилиндрические эвольвентные шлицы оси и закрепленный пробкой 23. Пробка 23 крепления внутреннего барабана стопорится шайбой 22.

На наружной цилиндрической поверхности внутреннего барабана имеются зубья, на которые свободно надеваются 10 стальных ведущих дисков 3 с внутренними зубьями. Между ведущими дисками уложены ведомые 2 с наружными зубьями.

К ведомым дискам с обеих сторон приклеены фрикционные кольцевые накладки из асбобакелита. Ведомые диски зубьями свободно входят во впадины наружного барабана, прикрепленного к ведущему фланцу бортового редуктора.

Диски фрикциона зажаты между фланцем внутреннего барабана и нажимной тарелкой 4 восемью двойными пружинами 17 и 18, надетыми на специальные пальцы 21, которые вставлены в нажимную тарелку. Пружины давят на пакет дисков с определенным усилием.

При вращении выходного вала коробки передач конические шестерни сообщают движение валу главной передачи, осям и внутренним барабанам муфт поворота.

Наружные барабаны имеют хорошо обработанные наружные цилиндрические поверхности, которые охватываются тормозными лентами.

Для поворота трактора на горизонтальном участке необходимо отжать внутрь к оси трактора нажимную тарелку соответствующей муфты. При этом нажимная тарелка 4 через пальцы 21, сухарики 20 и тарелки пружин 19 сжимает пружины, освобождая пакет фрикционных дисков. Муфта выключается, и трактор поворачивается в сторону выключенной муфты.

Рычаг выключения 5, наклонно установленный в отделении муфт поворота, перемещают в поперечной плоскости. Нижний конец рычага входит в отверстие специального кронштейна, приваренного к днищу корпуса муфт поворота. В средней части рычаг выключения прикреплен к корпусу подшипника 7 двумя пальцами 5 и 15.

Полость радиально-упорного подшипника 8 смазывается через масленку, установленную на верхнем листе корпуса муфт поворота.

Люки в корпусе муфт поворота, закрываемые крышками, предназначены: верхние — для осмотра и регулирования тормозов, два задних крайних — для осмотра муфт поворота и регулирования механизма управления ими.

Через средний люк на задней стенке корпуса муфт поворота можно проникнуть к деталям главной передачи. На этот люк устанавливают различные механизмы отбора мощности (лебедки, ходоуменьшители и т. д.).

В днище корпуса муфт поворота имеются две пробки для спуска накопившегося масла и керосина, используемого при промывке муфт поворота.

Правая и левая муфты взаимозаменяемы, но различаются установкой рычага выключения.

Обслуживание муфт поворота

Диски муфт поворота пробуксовывают, если они изношены или замаслены. При появлении признаков замасливания промывают диски сразу после остановки трактора. Для этого заливают в каждое отделение корпуса по 7,5—8,5 л чистого керосина, запускают двигатель, и трактор движется вперед и назад на первой передаче по 5—10 м в течение 5—10 мин, не выключая муфт. Затем останавливают трактор и через спускные отверстия в корпусе сливают грязный керосин.

Вторично заливают чистый керосин при завернутых пробках и работают на первой передаче 5—8 мин без нагрузки, поочередно выключая муфты поворота. Потом останавливают двигатель, вывертывают спускные пробки, сливают грязный керосин, шаровыми гайками выключают муфты и оставляют трактор в таком положении на несколько часов. Затем вворачивают пробки, регулируют муфты поворота, запускают двигатель и проверяют трактор в работе. Смазывают подшипники выключения, а в случае необходимости и шарнирные соединения.

Для предупреждения замасливания нужно периодически выворачивать спускные коробки корпуса и сливать накопившееся в них масло.

Тормоза

Тормоза трактора предназначены для уменьшения скорости машины или полной его остановки; удержания трактора на уклоне или подъеме, обеспечения постоянной скорости при движении его под уклон или крутого поворота. Тормоза должны обеспечивать плавное торможение.

Устройство тормозов

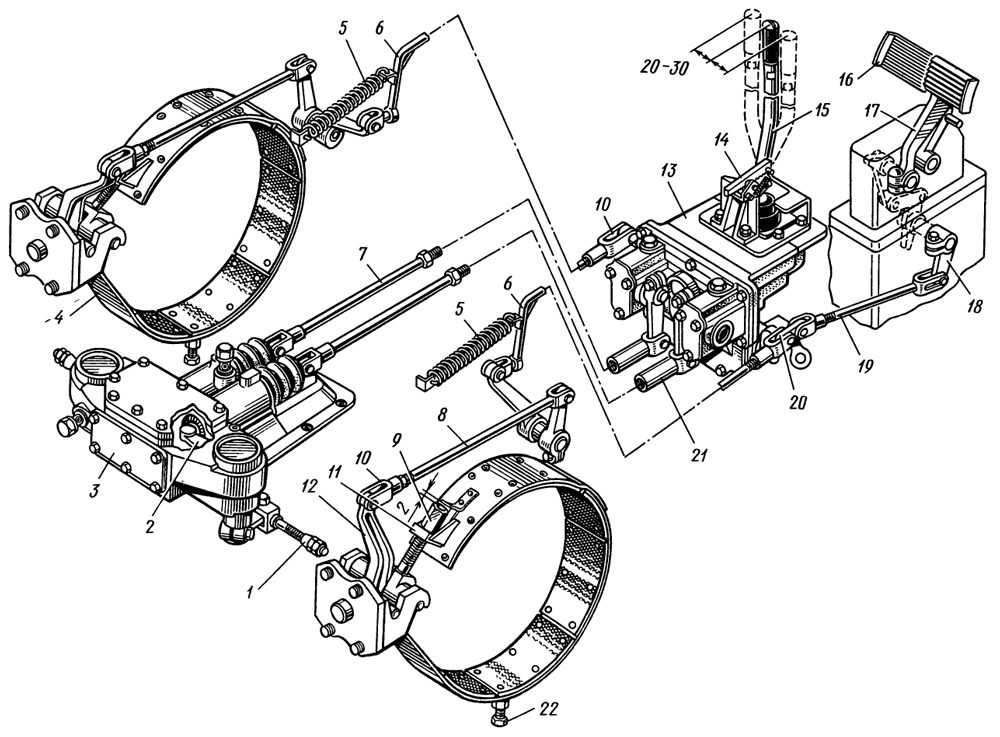

Тормоза ленточные, плавающего типа, действующие на наружные барабаны муфт поворота (рис. 64). Тормозная лента состоит из двух половин 5 и 10, соединенных болтами 1. К внутренней поверхности ее приклепаны асбестовые фрикционные накладки 13.

1 — болт,

2 — тяга,

3, 9 — вилка,

4 — регулировочная шаровая гайка,

5 — тормозная лента верхняя,

6 — двуплечий рычаг,

7 — ось рычага,

8 — кронштейн,

10 — тормозная лента нижняя,

11 — гайка,

12 — болт,

13 — фрикционные накладки,

14 — внутренний рычаг,

15 — наружный рычаг.

Внутри отделения муфт поворота на задней стенке корпуса с помощью штифта и четырех болтов крепится тормозной П-образный кронштейн 8 с двумя фигурными пазами в каждой стенке. В паз установлен двуплечий рычаг 6 с двумя валиками. К заднему валику присоединен нижний конец тормозной ленты 10, а к переднему — вилка 9 верхнего конца ленты 5 с шаровым шарниром.

Шаровое соединение выполнено в виде регулировочной гайки 4, навинченной на верхний резьбовый конец вилки 9. Верхний конец двуплечего рычага внутренней тягой 2 соединен с внутренним рычажком 1 промежуточного валика. На наружном конце этого валика установлен рычаг 15, шарнирно соединенный тягой с проушиной тормозной педали.

Если после выключения муфты поворота перевести рычаг управления назад или нажать на педаль тормоза, то тяга, соединенная с механизмом управления, переместит вперед наружный и внутренний рычаги, а последний, через тягу 2 повернет двуплечий рычаг 6 вперед вокруг одного из валиков, в зависимости от направления вращения тормозного барабана (наружного барабана муфты поворота).

Во время движения трактора вперед, когда барабан вращается против часовой стрелки, верхний конец тормозной ленты, касаясь барабана, перемещается вперед, и передний валик (Б) прижимается к передним фигурным пазам. При дальнейшем повороте двуплечего рычага вперед задний валик (А), соединенный с нижним концом ленты, поднимаясь вверх, затягивает ленту вокруг тормозного барабана (сплошная стрелка), затормаживая отключенную гусеницу.

Когда трактор движется назад, барабан вращается по часовой стрелке, нижний конец тормозной ленты увлекается вниз, а задний валик прижимается к задним фигурным пазам. При дальнейшем повороте двуплечего рычага вперед передний валик, соединенный с верхним концом ленты, опускаясь вниз, затягивает ленту вокруг барабана (пунктирная стрелка).

Рычаг управления поворотом снабжен, защелкой, расположенной на кулисе перед сиденьем тракториста. Для затормаживания трактора на длительное время передвигают рычаг назад, и собачка стопорит рычаг на зубчатый выступ.

Тормозная лента в незатянутом состоянии поддерживается в нижней части болтом 12, ввинченным снизу в корпус муфт поворота.

Правые и левые тормозные ленты и системы рычагов взаимозаменяемы.

Обслуживание тормозов

По мере износа фрикционных накладок подтягивают тормозные ленты. При замасливании накладок промывают отделение муфт поворота, не выключая муфты и периодически включая тормоза.

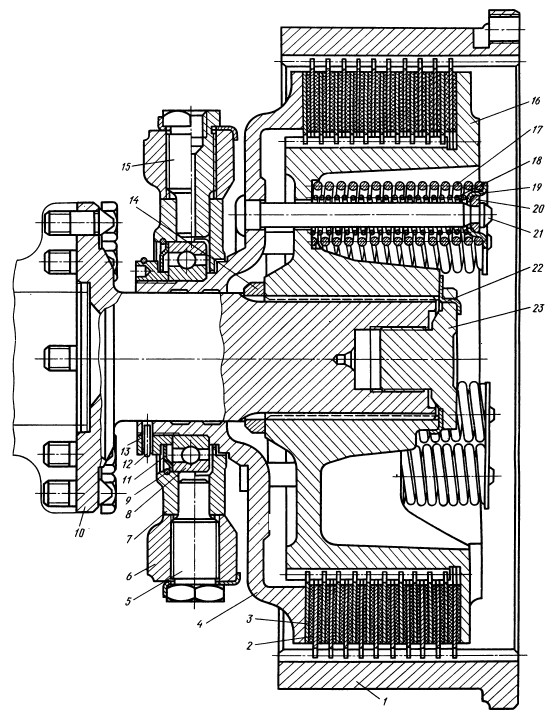

Бортовой редуктор Т-130М

Бортовой редуктор предназначен для увеличения передаточного числа трансмиссии и обеспечения нужного положения ведущего колеса относительно корпуса машины.

Устройство бортового редуктора

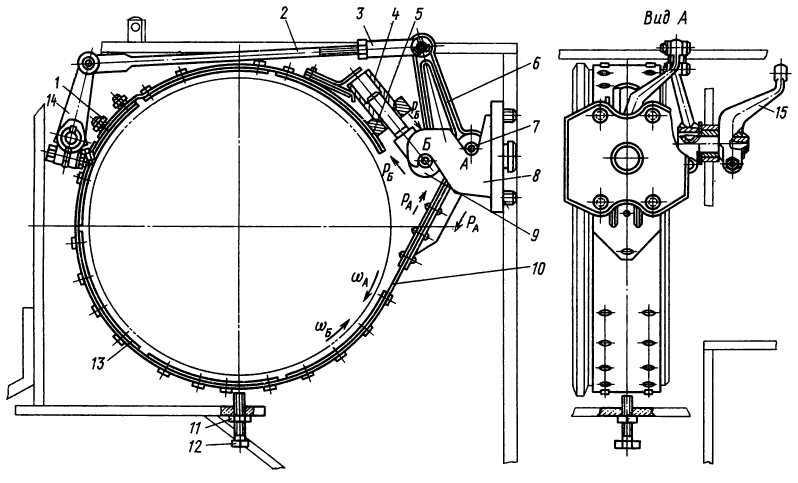

Бортовой редуктор, показанный на рис. 65, представляет собой двухступенчатую шестеренчатую передачу постоянного зацепления, расположенную в крайних боковых полостях, образованных литыми боковинами корпуса муфт поворота и стальными кожухами 27.

1 — резиновая прокладка,

2 — уплотнение,

3, 26, 29, 32, 38, 44, 48 — подшипники,

4, 10 — опорная шайба,

5 — подвижный диск малого уплотнения,

6 — неподвижный диск малого уплотнения,

7 — концевой подшипник,

8, 31 — прокладка,

9 — регулировочные прокладки,

11 — крышка концевого подшипника,

12, 14, 17, 47 — гайки,

13, 35 — радиальное самоподжимное уплотнение,

15 — шпонка,

16 — шпилька,

18, 33 — резиновое кольцо,

19 — разрезная втулка,

20 — подвижный лабиринт,

21 — подвижный диск большого уплотнения,

22 — манжета,

23 — неподвижный лабиринт,

24 — фланец большого уплотнения,

25, 49 — крышка подшипника,

27 — кожух,

28 — ведущая шестерня,

30 — ведущий фланец,

34 — пробка,

36, 39 — корпус подшипника,

37 — штифт,

40 — промежуточная шестерня,

41, 43 — болт,

42 — ступица ведомой шестерни,

45 — полуось,

46, 50 — стопорное кольцо,

51 — проставка,

52 — ведомая шестерня,

53 — спускная пробка,

54 — неподвижный диск большого уплотнения,

55 — ведущее колесо.

Ведущая одновенцовая шестерня 28 бортового редуктора и промежуточная двухвенцовая шестерня 40 вращаются в цилиндрических роликовых подшипниках 26, 29, 32, и 38. Внутренние цилиндрические роликовые подшипники устанавливаются в корпуса 36 и 39 подшипников, которые смонтированы в расточках боковины. Наружные цилиндрические роликовые подшипники вставлены в расточки кожуха. Расточка под подшипник ведущей шестерни сделана глухой, а под подшипник двухвенцовой шестерни — сквозной. Сквозная расточка закрыта крышкой 25.

Ведущая шестерня имеет хвостовик с цилиндрическими эвольвентными шлицами, на которых закреплен ведущий фланец 30, получающий вращение от наружного барабана муфты поворота.

Между стаканом подшипника ведущей шестерни и крышкой 25 двухвенцовой промежуточной шестерни проложены прокладки 31; у ведущих шестерен должны быть осевые люфты 0,3—1,5 мм, а у двухвенцовых — 0,4—1,8 мм. Ведомая шестерня 52 съемная.

Зубчатый венец крепится двенадцатью призонными болтами 41 с гайками к фланцу ступицы 42. Гайки попарно стопорятся пластинчатыми шайбами.

Ступица 42 большого диаметра вращается на роликовых цилиндрических подшипниках, напрессованных на полуось. Роликовые подшипники воспринимают только радиальные нагрузки, а шариковые — осевые нагрузки, возникающие на повороте. Между наружным и внутренним подшипниками установлена проставка 51; весь пакет деталей затягивается на полуоси стопорной гайкой 14. В время эксплуатации подшипники бортового редуктора не регулируют.

Литое ведущее колесо 55 центрируется на ступице и крепится к ней десятью призонными (точными) шпильками 16 и обжатыми гайками 17.

В наружной торцовой части ступицы просверлено 10 отверстий под призонные шпильки 16. Разрезными коническими втулками 19 ведущее колесо 55 соединяется со ступицей.

Конические втулки 19 с обжатыми гайками 17, навертываемыми на шпильки, наружной поверхностью соприкасаются с коническими расточками ведущего колеса 55, а внутренней поверхностью — с наружной шлифованной поверхностью шпильки 16, образуя беззазорное соединение.

Масляная ванна бортового редуктора уплотнена двумя металлическими торцовыми гребенчатыми уплотнениями (малым и большим). Каждое уплотнение состоит из подвижного и неподвижного дисков и резиновой манжеты.

Неподвижный диск малого уплотнения плавающий, подвижный 5 центрируется в ступице и вращается вместе с ней. Неподвижный диск 6 прижимается к подвижному центральной пружиной.

Неподвижный диск 54 большого уплотнения также плавающий. От проворачивания он стопорится двумя сухариками, расположенными на осях, входящими в пазы фланца большого уплотнения. Подвижный диск 21 вращается вместе с ведущим колесом. Диски большого уплотнения сжимаются радиальными пружинами, расположенными равномерно по окружности. На наружные диаметры неподвижных дисков уплотнений надеты резиновые манжеты, которые соединены с корпусными деталями.

Резиновую манжету большого уплотнения предохраняет двухзаходный лабиринт, подвижная часть которого 20 соединена с ведущим колесом, а неподвижная 23 — с кожухом.

Подшипник полуоси 7 установлен на тележке гусеницы с помощью двух штифтов-втулок и крепится четырьмя болтами.

Между неподвижной шайбой большого уплотнения и лабиринтом, а также между ведущим колесом, лабиринтом и ступицей установлены резиновые уплотняющие кольца.

Подшипник полуоси 7 закреплен на цилиндрической части гайкой 12. Один конец полуоси соединен с подшипником, другой конец ее впрессован в коническое отверстие корпуса муфт поворота и дополнительно крепится гайкой 47, застопоренной специальным пружинным кольцом 46. Таким образом, полуось жестко соединена с корпусом муфт поворота.

Чтобы ведущее колесо находилось в одной плоскости с натяжным колесом и осевой линией катков, между подшипником полуоси и крышкой подшипника имеются регулировочные прокладки 8.

Шестерни и подшипники бортового редуктора смазываются маслом, разбрызгиваемым вращающимися шестернями. Масло заливается в бортовой редуктор через патрубок, находящийся во фланце боковой стенки корпуса муфт поворота, до риски на масломерной линейке.

В нижнюю часть кожуха бортового редуктора ввинчена магнитная пробка 53. В бортовом редукторе между ведущим фланцем 30 и корпусом подшипника 36 установлено радиальное самоподжимное уплотнение.

Втулка концевого подшипника смазывается через масленку, ввинченную в его крышку. Эта полость уплотняется радиальным самоподжимным уплотнением.

Бортовой редуктор болотсходного трактора отличается от редуктора, описанного выше: Поскольку колея этого трактора шире колеи базового на 400 мм, постольку некоторые детали бортового редуктора (полуось 9 (рис. 66), ступица 3, проставки 1 и 2) удлинены.

1, 2 — проставка,

3 — удлиненная ступица,

4 — гайка,

5 — призонная шпилька,

6 — конусная разрезная втудка,

7 — ведущее колесо,

8 — подшипник,

9 — удлиненная полуось.

Обслуживание бортового редуктора

Учитывая большие усилия, действующие в бортовом редукторе, необходимо обращать особое внимание на крепление деталей. Для нормальной его работы нужно в сроки, установленные техническим обслуживанием и таблицей смазывания, проверять уровень масла в бортовых редукторах, добавляя его до нормального уровня, а также подтягивать гайки крепления ведущего колеса.

При смене масла в бортовом редукторе его необходимо дополнительно промывать. Сразу после окончания работы сливают горячее масло отвернув спускные пробки. Заливают в каждый редуктор по 8—10 л керосина или дизельного топлива. Промывают бортовые редукторы при движении трактора вперед и назад без нагрузки в течение 5 мин, затем сливают керосин или дизельное топливо, оставив открытыми спускные отверстия на 20—30 мин. Бортовые редукторы промывают одновременно с коробкой передач. Потом заливают в редукторы свежее масло до уровня меток на масломерных линейках.

Гребенчатые уплотнительные диски большого и малого торцевых уплотнений невзаимозаменяемы, поэтому менять нужно вращающийся и неподвижный диски одновременно.

Конструкция бортового редуктора позволяет заменять взаимозаменяемое ведущее колесо, не снимая кожух. Чтобы заменить ведущее колесо, необходимо частично разобрать бортовую передачу при разъединенной гусенице и отсоединенной гусеничной тележке. Для этого снимают защитный щиток, отворачивают гайки крепления ведущего колеса и снимают колесо со ступицы. Далее от ведущего колеса отсоединяют подвижный уплотняющий диск и резиновое уплотнительное кольцо и крепят его к новому ведущему колесу. Затем ведущее колесо центрируют на ступице и крепят его гайками. На этом частичная разборка и сборка бортового редуктора заканчиваются.

Регулировка бортового редуктора

Во время эксплуатации бортовой редуктор не регулируют.

При замене изношенного ведущего колеса иногда необходимо отрегулировать колею трактора. Для этого снимают крышку 11 концевого подшипника, отвернув четыре болта и ослабив болты крепления крышки пяты раскоса гусеничной тележки. Затем, расконтрив и отвернув гайку 12, вынимают шайбу и устанавливают необходимую толщину пакета прокладок между торцом полуоси и стопорной шайбой.

После окончания регулировки колеи ставят на место упорную шайбу, заворачивют гайку 12, контрят ее и затягивают болты крепления пяты раскоса гусеничной тележки. Потом устанавливают на место крышку концевого подшипника и затягивают болты.

| Неисправность | Причина неисправности | Способ устранения |

| Перегревается масло в бортовом редукторе | Мало или много масла в бортовом редукторе | Слить или долить масло до уровня масломерной линейки |

| Быстро изнашивается ведущее колесо | Неправильно отрегулирована колея трактора | Отрегулировать колею трактора |

| Ослабло крепление ведущего колеса на ступице | Затянуть гайки крепления ведущего колеса | |

| Масло подтекает из бортовой передачи | Порвались резиновые манжеты большого или малого торцевых уплотнений | Заменить порванные манжеты |

| Не работает уплотнительное резиновое кольцо между ведущим колесом и ступицей | Заменить уплотнительное резиновое кольцо новым | |

| Не работает уплотнительное резиновое кольцо между неподвижным диском малого уплотнения | То же | |

| Гребенчатые уплотнительные диски торцевых уплотнений не притерты | Проверить качество притирки дисков дизельным топливом, а при необходимости притереть диски |

Система управления сцеплением и муфтами поворота Т-130М

Для облегчения условий труда тракториста на тракторе Т-130М установлена комбинированная (механо-гидравлическая) система управления фрикционными сборочными единицами трактора. Система управления состоит из механических сборочных единиц и двух исполнительных гидравлических сервомеханизмов.

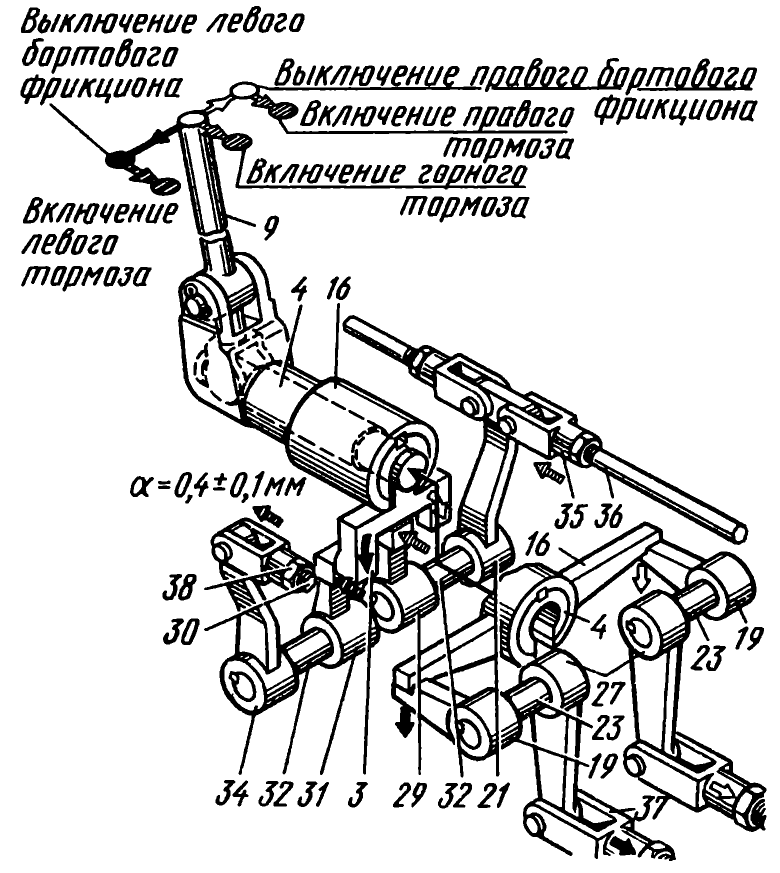

Механическая система управления муфтами поворота

Механическая сборочная единица, управляющая муфтами поворота и тормозами, состоит из однорычажного механизма управления поворотом 13 (рис. 67), педалей управления подачей топлива 16 и правым тормозом 17, правой колонки управления и системы тяг и рычагов.

1 — тяга отводки муфты поворота,

2 — рычаг вы-22 ключения муфты поворота,

3 — гидравлический сервомеханизм муфт поворота,

4 — тормозная лента,

5 — оттяжная пружина,

6 — наружная тяга тормоза,

7 — толкатель сервомеханизма,

8 — внутренняя тяга тормоза,

9 — регулировочная гайка тормоза,

10, 21 — регулировочная вилка,

11 — упор,

12 — плавающий двуплечий рычаг,

13 — однорычажный механизм управления поворотом,

14 — защелка рычага управления,

15 — рычаг управления,

16 — педаль управления подачей топлива,

17 — педаль управления правым тормозом,

18 — рычаг привода тормоза,

19 — тяга привода тормоза,

20 — переходный рычаг,

22 — болт.

Однорычажный механизм управления поворотом облегчает управление поворотом трактора Т-130М и заменяет несколько рычагов и педалей. Механизм управления поворотом (рис. 68 и 69) расположен под полом кабины и прикреплен к кронштейну передней крышки корпуса коробки передач. Этот механизм представляет собой легкосъемный узел, который системой тяг и рычагов связан с двумя муфтами поворота и двумя тормозами. Он состоит из чугунного корпуса 27, передней 16 и задней 32 крышек, кулисы 22, на которой смонтирована защелка 21 горного тормоза, валиков и рычагов, установленных внутри механизма.

1, 3 — поперечный валик рычага тормоза,

2, 11, 37 — уплотнение,

4 — внутренний рычаг тормоза,

5, 9, 25, 34, 38 — болт,

6 — рычаг управления,

7 — ось,

8 — пружина защелки,

10 — наружный рычаг тормоза,

12, 23 — прокладка,

13 — качающийся корпус,

14, 29 — втулка,

15 — продольный валик,

16 — передняя крышка,

17, 18 — шайба,

19 — уплотнение,

20 — шплинт,

21 — защелка,

22 — кулиса,

24 — регулировочная прокладка,

26 — шпонка,

27 — корпус,

28 — стопорное кольцо,

30, 36 — заглушка,

31 — поперечный валик рычага сервомеханизма,

32 — задняя крышка,

33 — наружный рычаг сервомеханизма,

35 — гайка,

39 — внутренний рычаг сервомеханизма,

40 — поперечный качающийся рычаг.

35 — вилка тяги правого тормоза,

36 — тяга правого тормоза,

37 — вилка тяги сервомеханизма муфт поворота,

38 — контргайка.

Все рычаги подразделяются на две группы управления: тормозами и сервомеханизмами. Рычаги обеих групп действуют независимо друг от друга. При движении рычага управления 6 вдоль продольной оси трактора работает привод управления тормозами, а поперек — привод управления сервомеханизмом.

Рычаг 6 управления поворотом, установленный на оси в качающемся корпусе 13, может легко перемещаться как в продольном, так и в поперечном направлениях. При движении рычага 6 назад качающийся корпус 13 неподвижен, а нижний конец рычага управления, имеющий паз, охватывает продольный валик 15. На продольном валике 15 расположен ведущий рычаг тормоза, который в зависимости от его углового положения может воздействовать или на правый, или на левый внутренний рычаг тормоза 4. При перемещении верхнего конца рычага управления назад нижний конец передвигает вперед продольный валик с ведущим рычагом тормоза, который, в свою очередь, сдвигает вперед внутренний рычаг, связанный с наружным рычагом тормозной лентой. Включенное положение тормоза может быть зафиксировано защелкой. В случае длительной стоянки необходимо включить защелку горного тормоза. Чтобы снять ее, нужно нажать на хвостовик.

Таким образом, при перемещении рычага управления назад, если качающийся корпус располагается вертикально, включается горный тормоз. При крайнем правом или левом положении качающегося корпуса ведущий рычаг при движении назад действует или на левый, или на правый ведомый рычаг и включает соответствующий тормоз. Усилие торможения на конце рычага не превышает 120—140 Н (12—14 кгс).

Передвигая качающийся корпус из вертикального в одно из крайних положений, выключается соответствующая муфта поворота. С качающимся корпусом 13 жестко соединен качающийся поперечный рычаг 40, концы которого при движении вниз поочередно воздействуют на внутренний продольный качающийся рычаг 39. Внутренний рычаг через валик связан с рычагом 33, соединенным с сервомеханизмом. При движении вниз внутреннего рычага рычаг сервомеханизма передвигается назад, включая сервомеханизм. Усилие выключения муфты поворота на конце рычага не превышает 15—20 Н (1,5—2 кгс).

Ниже рассматривается работа однорычажного управления при повороте трактора направо. Тракторист перемещает рычаг управления вправо. Одновременно вправо во втулках неподвижного корпуса перемещается корпус с качающимся поперечным рычагом. Правый конец поперечного качающегося рычага, воздействуя через рычажную систему на сервомеханизм, выключает правую муфту поворота.

Чтобы сделать крутой поворот, необходимо затянуть правый тормоз, а рычаг управления переместить назад при крайнем правом положении качающегося корпуса. Последовательность выключения муфты поворота и затяжку тормоза обеспечивает кулиса со специальным пазом. Валики и рычаги, расположенные внутри механизма, работают в масле, которое заливают через пробку. Во время работы масло не доливают.

Все плоские разъемы механизма уплотнены прокладками, а подвижные соединения — резиновыми круглыми кольцами.

На снятом механизме управления регулируют зазоры, ослабив регулировочные винты 34 (см. рис. 68). Рычаг управления 6 переводят в переднее крайнее положение, левый наружный рычаг управления тормозом поворачивают назад до упора (при этом рычаг управления 6 не должен перемещаться назад). Затем заворачивают левый регулировочный винт 34, пока он не коснется внутреннего качающегося рычага тормоза, подтягивают его на 0,25 оборота и стопорят контргайкой 35.

Рычаг управления 6 в крайнем переднем положении переводят вправо до упора и регулируют правый винт.

Надежность стопорения рычага управления защелкой горного тормоза обеспечивается пакетом прокладок под кулисой.

Во время эксплуатации механизмы управления не регулируют.

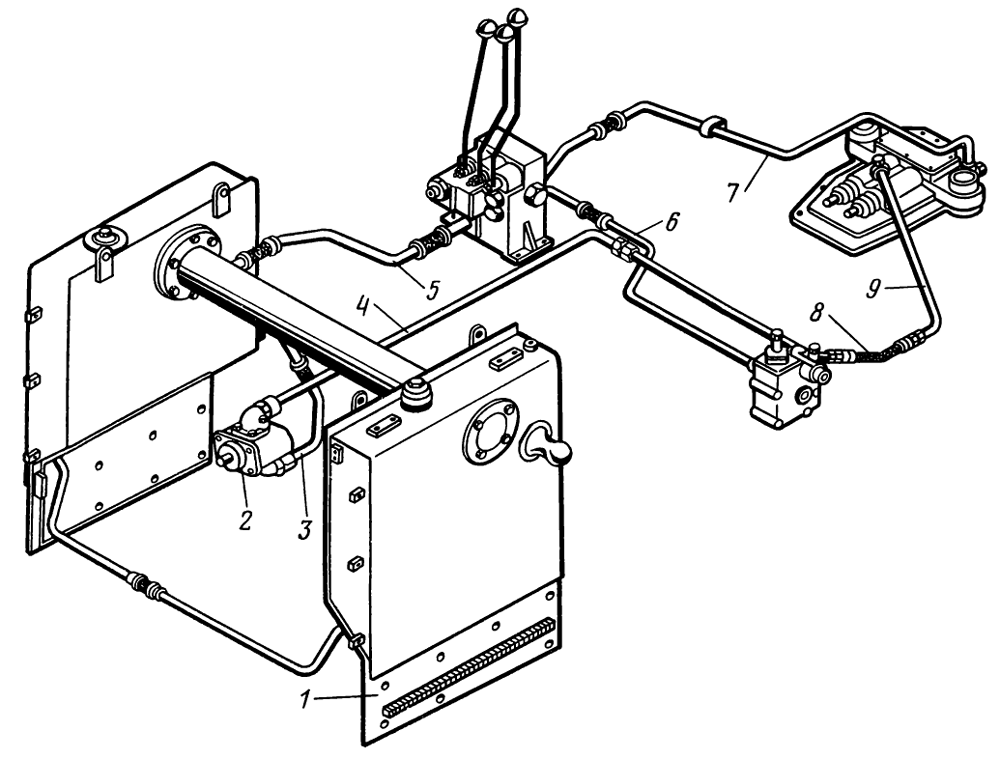

Гидравлическая система управления сцеплением и муфтами поворота

Эта система предназначена для подвода масла к сервомеханизмам сцепления и муфтам поворота.

У тракторов, оборудованных гидравлической системой управления навесными машинами, баки, смонтированные в силовом капоте, и фильтр, находящийся в поперечной силовой трубе, общие для гидравлической системы управления навесными машинами и гидравлической системы управления трансмиссией.

Гидравлическая система управления трансмиссией трактора, оборудованного гидросистемой управления орудиями, состоит из шестеренчатого насоса 2 (рис. 70) левого вращения, установленного справа сзади на крышке распределительных шестерен и получающего от них вращение, и нагнетательных 4, 8, 9 и сливных 5, 6, 7, трубопроводов.

1 — баки гидросистемы,

2 — насос НШ-32У,

3 — всасывающий трубопровод насоса,

4 — трубопровод высокого давления от насоса к сервомеханизму сцепления,

5 — сливной трубопровод от распределителя управления орудиями к бакам гидросистемы,

6 — сливной трубопровод от сервомеханизма сцепления к распределителю,

7 — сливной трубопровод от сервомеханизма бортовых фрикционов к распределителю,

8, 9 — трубопровод высокого давления от сервомеханизма сцепления к сервомеханизму бортовых фрикционов.

Насос 2 засасывает масло из правого масляного бака и подает его к порционеру сервомеханизма сцепления, откуда масло выходит двумя потоками. Один поток, пройдя через каналы сервомеханизма сцепления, направляется на слив по трубопроводу 6. Второй поток поступает к сервомеханизму муфт поворота и, пройдя через порционер и систему каналов, также идет на слив. Масло от сервомеханизмов поступает в левый масляный бак. При переходе из левого бака в правый масло фильтруется.

Неисправности гидравлической системы управления трансмиссией аналогичны неисправностям насоса и трубопроводов гидравлической системы трактора, которые подробно описаны в гл. 9.

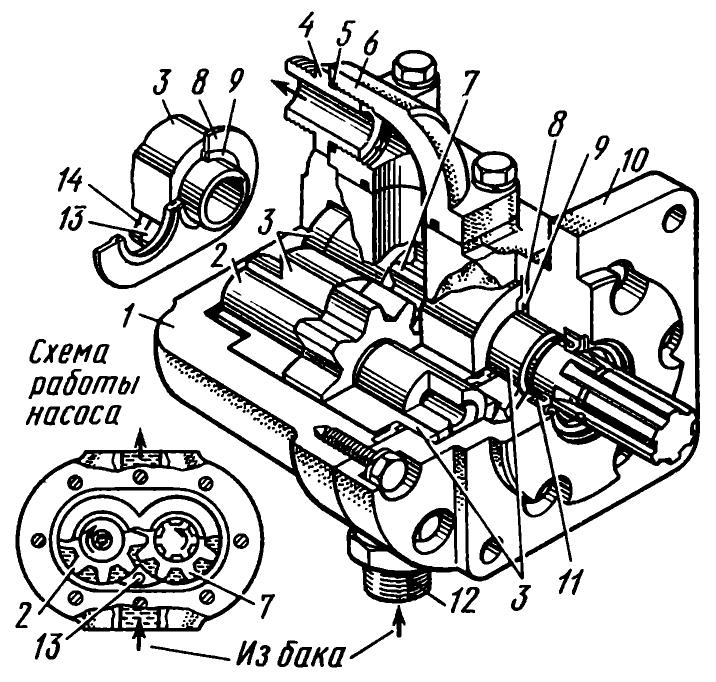

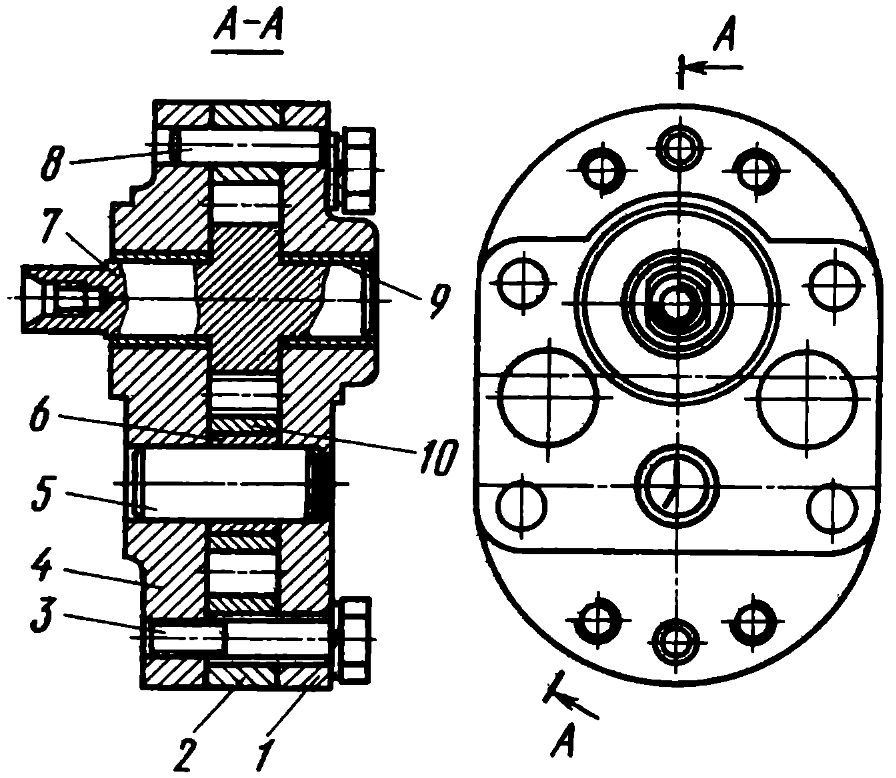

Насос НШ-32У устроен и работает следующим образом (рис. 71). Ведущая и ведомая 2 шестерни насоса, выполненные заодно с валиками, установлены на бронзовых втулках 3 в корпусе 1. На хвостовике ведущего валика нарезаны прямобочные шлицы, которые входят в шлицевое отверстие ведомых шестерен редуктора привода насосов.

1 — корпус насоса,

2 — ведомая шестерня,

3 — бронзовые втулки,

4 — штуцер отвода масла в распределитель,

5 — уплотнительное кольцо,

б — поворотный патрубок,

7 — валик с ведущей шестерней,

8 — круглая манжета торцевого уплотнения,

9 — металлическое уплотнительное кольцо,

10 — крышка насоса,

11 — сальник,

12 — штуцер подвода масла к насосу,

13 — специальное уплотнение всасывающего канала,

14 — металлический вкладыш уплотнения.

При сборке насоса бронзовые втулки устанавливают так, чтобы лыски стопорили их от проворачивания.

Особенность насоса НШ-32У состоит в том, что осуществляется гидравлическое поджатое втулок к торцам шестерен (к торцам втулок под давлением подведена рабочая жидкость). Это обеспечивает автоматическое поджатое рабочих торцов втулок и шестерен при износе деталей и позволяет длительное время сохранять высокий объемный коэффициент полезного действия насоса (минимальные утечки из зоны высокого давления).

Зона высокого давления отделена от зоны всасывания фигурной резиновой пластиной S, установленной между корпусом 1 и крышкой 10. Просочившееся через уплотнение масло по сверлению в крышке поступает в зону всасывания. Для смазывания втулок служат специальные канавки, по которым масло подается к подшипникам.

Крышка насоса 10 с центрирующим пояском прикреплена к корпусу восемью болтами. Насос установлен на обработанную привалочную плоскость крышки распределительных шестерен и закреплен на ней четырьмя шпильками.

Гидравлические сервомеханизмы

Для уменьшения усилия управления сцеплением до 60—80 Н (6—8 кгс) в тракторе использован гидравлический сервомеханизм (рис. 72).

1 — упор,

2 — пружина,

3 — поршень,

4 — корпус,

5 — крышка,

6 — шток,

7 — контрящий винт,

8 — наконечник,

9, 21 — прокладка,

10, 22 — болт,

11 — винт,

12 — порционер,

13 — упор,

14 — заглушка,

15 — уплотнение,

16 — втулка,

17 — рычаг выключения,

18 — ось,

19 — ролик,

20 — штуцер,

23 — крышка.

Гидравлический сервомеханизм сцепления прикреплен слева к верхней половине кожуха сцепления и представляет собой легкосъемный узел, состоящий из чугунного корпуса 4, в котором смонтированы управляющие и исполнительные звенья и рычажная передаточная система.

Сверху корпус закрыт крышкой 5. В корпусе перемещается управляющее звено, состоящее из штока 6, пружины и стержня.

В цилиндрической расточке корпуса свободно перемещается поршень 3 (исполнительное звено), в днище которого запрессован упор 1, взаимодействующий с роликом 19 валика сервомеханизма. Между управляющим и исполнительным звеном установлена пружина, обеспечивающая между звеньями максимальный зазор.

Полость высокого давления уплотнена резиновым U-образным уплотнением в подвижном соединении и резиновым кольцом — в неподвижном. Пыльник предохраняет уплотнение от абразивных частиц. Полость низкого давления (слива) уплотнена прокладками 21.

Масло от насоса попадает в полость порционера (делителя потока) 12; один поток масла направляется в полость сервомеханизма, а второй — к сервомеханизму муфт поворота.

Из полости сервомеханизма масло проходит через систему каналов в полость М, а из нее через трубопровод, который установлен на машине вместо штуцера 20, в масляный бак.

На первом участке хода управляющего звена исполнительное звено остается неподвижным. Уменьшение зазора между управляющим и исполнительным звеньями при выборе свободного хода не вызывает в сервомеханизме никаких процессов, лишь незначительно увеличивается давление слива. При дальнейшем уменьшении зазора между звеньями в полости сервомеханизма начинает расти давление масла. Сила прижатия дисков сцепления уменьшается до нуля при неизменной силе сжатия пружин сцепления; усилие на управляющем звене продолжает расти, но нажимной диск сцепления остается неподвижным. На этом участке хода управляющего звена происходит частичная пробуксовка сцепления.

Если давление в полости сервомеханизма достаточно велико, исполнительное звено перемещается вместе с управляющим. Сила сжатия пружин сцепления увеличивается, рабочее давление в этой полости возрастает пропорционально росту силы сжатия пружин, а усилие на . управляющем звене остается постоянным. На этом участке хода управляющего звена увеличивается зазор между дисками сцепления.

Когда исполнительное звено дойдет до упора (муфта выключения упрется в тормозок), давление в полости сервомеханизма начнет резко возрастать. За счет гидравлической неуравновешенности клапан начинает приподниматься, преодолевая усилие предварительно сжатой пружины клапана и позволяя рабочей жидкости сливаться в полость М. Если тракторист приложит к педали сцепления дополнительное усилие, пружина клапана сожмется еще сильней, и в полости сервомеханизма возрастет давление.

Начало дополнительного сжатия пружин клапана тракторист чувствует по увеличению усилия на органах управления. Таким образом, давление в полости сервомеханизма оказывается пропорциональным величине сжатия пружины клапана, а при неподвижном исполнительном звене действующее на него усилие пропорционально давлению в полости сервомеханизма. В сервомеханизме управляющее звено является одновременно и предохранительным клапаном.

При нажатии на педаль 4 (см. рис. 56) сцепления, которая движется вместе с валиком 3 во втулках левой колонки управления, внутренний рычаг, жестко соединенный с этим же валиком, также начинает двигаться вниз, перемещая распорную тягу. Тяга, действующая на плечо промежуточного , рычага, поворачивает против часовой стрелки валик, на котором закреплен рычаг 1 управления с роликом. Ролик воздействует на управляющее звено, перемещает его вниз и включает сервомеханизм. При движении тяги, преодолевается усилие оттяжной пружины, которая должна четко возвращать рычажную систему в первоначальное положение. Натяжение пружины регулируется вворачиванием или выворачиванием регулировочного пальца.

Во время перемещения поршня 3 (см. рис. 72) поворачивается валик, на котором закреплен вертикальный рычаг выключения 14 (см. рис. 56), соединенный с отводкой 16 сцепления с помощью шаровой гайки 15 и регулировочной вилки.

Гидравлический сервомеханизм муфт поворота (рис. 73) представляет собой съемный узел, установленный на верхнем листе корпуса муфт поворота (корпуса бортовых фрикционов). Все детали сервомеханизма смонтированы в чугунном корпусе 1. В задней части корпуса расположены рычаги выключения 3, вращающие муфты, расположенные во втулках. Втулки запрессованы в корпус, а верхняя втулка сверху закрыта заглушкой. В горизонтальные расточки корпуса запрессованы гильзы 4, по наружным поверхностям которых перемещаются поршни 7. Внутри гильз плавают золотники 3, внутри которых, в свою очередь, расположены шариковые клапаны 6 и разжимные пружины.

1 — корпус,

2 — толкатель,

3 — золотник,

4 — гильза,

5 — отверстие подвода масла,

6 — шарик,

7 — поршень,

8 — рычаг выключения,

9 — задняя крышка.

Управляющим звеном сервомеханизма является толкатель 2, а управляемым — поршень 7.

Полость, в которой находится масло, уплотнена U-образным уплотнением и крышками с прокладками.

Штанги сервомеханизма, воздействующие на толкатель, уплотнены резиновыми чехлами.

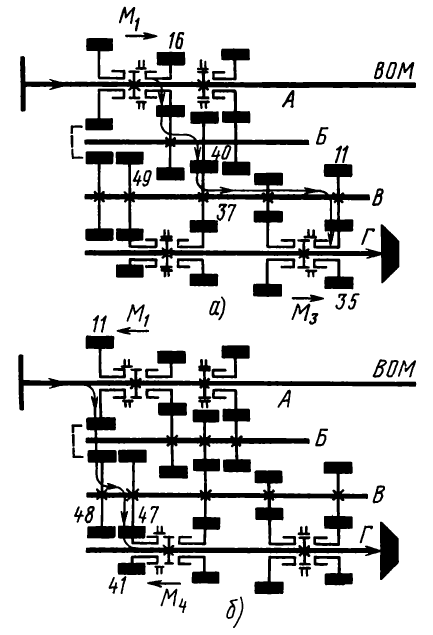

Работает сервомеханизм следующим образом (рис. 74). В нейтральном положении рычага управления масло от насоса попадает в полость порционера сервомеханизма муфты сцепления и от него по трубопроводу подается к сверлению 5 в левой верхней части корпуса сервомеханизма муфт поворота. Пройдя через сверление корпуса, гильз и снова корпуса, масло сливается в полость корпуса сервомеханизма, а затем через сверление в задней крышке 9 (см. рис. 73) и трубопровод отводится в бак.

а) — нейтральное положение,

б) — выключена левая муфта поворота.

При прокачивании рычага управления, например, влево левая штанга воздействует на левый толкатель, который, выбирая зазоры, перемещает золотник. Во время перемещения золотника перекрывается перепускное отверстие в левой гильзе, и масло через сверление в золотнике поступает к поршню, сжимая перепускной клапан. Поскольку кромка золотника перекрывает слив масла через сверление в корпусе, давление под поршнем растет до тех пор, пока не уравновесится сопротивлением рычага выключения. Перемещаясь под действием давления, поршень поворачивает рычаг выключения, преодолевая усилие пружин муфты поворота, который через вертикальный валик и отводку выключает левую муфту поворота.

Если рычаг управления резко возвращается в нейтральное положение, возвратная пружина и пружины муфты поворота возвращают систему рычагов в исходное положение, а шариковый клапан, расположенный в золотнике, закрываясь, смягчает включение муфты поворота.

Аналогично работает сервомеханизм при повороте направо.

Обслуживание сервомеханизма сводится к периодической проверке мест подвода и отвода масла, а также к проверке мест подтеканий по вертикальным валикам через резиновые уплотнительные кольца. В период эксплуатации сервомеханизм не регулируют.

Регулировка механизма системы управления поворотом

При износе муфт поворота снимают панели пола, крышки люков корпуса и отсоединяют регулировочную вилку 21 (см. рис. 67) тяги сервомеханизма. Навертывая шаровые гайки привода управления, поджимают рычагами 13 поршни 10 (см. рис. 73) до упора.

Регулируют длину тяг сервомеханизма так, чтобы рычаг 15 (см. рис. 67) управления механизмом занимал вертикальное положение и не имел свободного хода вправо и влево. Вывертывая шаровые гайки, устанавливают свободный ход рычага управления механизмом, равный 20—30 мм, замеренный по концу рукоятки в каждую сторону без учета люфтов.

У изношенных тормозных лент снимают задний декоративный щиток и крышки люков корпуса, ослабляют болты, ввернутые в днище корпуса снизу.

Изменяя длину тяг 6 к 8, необходимо добиться такого положения, чтобы при полном ходе рычага управления механизмом со стороны выключенной муфты поворота происходила полная затяжка ленты тормоза — тормозной барабан должен резко останавливаться. После снятия усилия с рычага управления рычажная система должна четко возвращаться в исходное положение, обеспечивая полное выключение тормоза.

При вращении шаровой гайки 9 в приводе тормоза верхний конец ленты должен прижиматься к шаровой гайке.

После окончания регулировки болты в днище корпуса завертывают до отказа, затем ослабляют их на 0,75—1,5 оборота и затягивают контргайкой.

| Неисправность | Причина неисправности | Способ устранения |

| Рычаг управления механизмом поворота прокачивается в сторону с большим усилием | Мало масла в баке | Долить масло |

| Не работает насос НШ-32 | Заменить насос | |

| Не работает сервомеханизм | Устранить неисправность | |

| Пробуксовывают муфты поворота (машина вяло и медленно выходит из поворота) | Изношены фрикционные диски | Отрегулировать механизм управления. При необходимости добавить один диск трения |

| Трактор не развивает, полного тягового усилия | Неправильно отрегулирован свободный ход рычага управления механизмом | Отрегулировать свободный ход |

| Замаслены фрикционные диски | Промыть диски | |

| Муфта поворота не выключается | Нет масла в баке (баках) | Залить масло |

| Неправильно отрегулирован привод к сервомеханизму | Отрегулировать привод | |

Тормоза не включаются или не обеспечивают крутого поворота трактора |

Неправильно отрегулирован привод тормозов | То же |

| Замаслены тормозные ленты | Промыть ленты | |

| Перегреваются тормозные ленты и тормозные барабаны | Мал зазор между лентой и тормозным барабаном | Отрегулировать ленту и привод к ней |

| Пробуксовывают бортовые фрикционы | Отрегулировать привод к муфтам поворота |

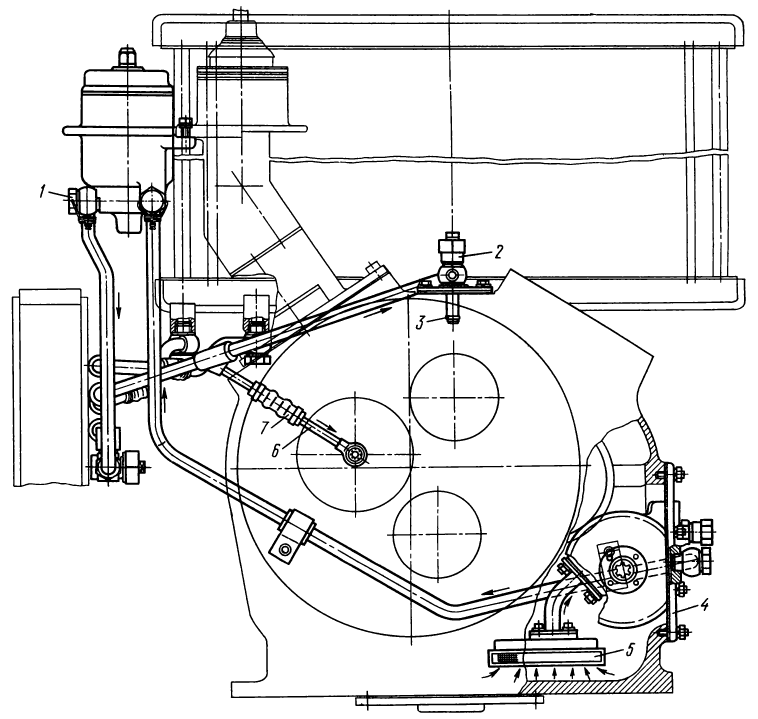

Смазочная система трансмиссии Т-130М

Устройство смазочной системы трансмиссии

1 — штуцер,

2 — штуцер подвода масла к ведущему валу коробки,

3 — уплотнительное резиновое кольцо,

4 — масляный насос,

5 — маслоприемник,

6 — трубка подвода масла к ведомому валу коробки,

7 — соединительный рукав.

Смазочная система трансмиссии, предназначенная для подачи масла под давлением к определенным наиболее нагруженным местам для очистки и охлаждения масла (рис. 75 и 76), состоит из масляного насоса НМШ-25 (рис. 77, 78), фильтра, радиатора и системы трубопроводов.

1 — трубка подвода масла к левому подшипнику главной передачи,

2 — внутренний штуцер,

3 — наружный штуцер,

4 — трубка подвода масла для смазывания главной передачи,

5, 30 — соединительный рукав,

6 — штуцер подвода масла к ведущему валу коробки передач,

7 — болт-пробка, закрывающий отверстие для подсоединения манометра,

8 — прокладка,

9 — труба, подводящая масло к фильтру,

10, 25 — штуцер,

11 — болт крепления фильтра,

12 — колпачок,

13, 17, 22 — прокладка,

14 — крышка фильтра,

15 — пружина,

16 — шайба,

18 — фильтрующий элемент,

19 — корпус фильтра,

20 — стопорное кольцо,

21 — уплотнительное кольцо,

23 — пружина клапана,

24 — регулировочная прокладка,

26 — шарик клапана,

27 — стяжная шпилька,

28 — труба подвода масла от радиатора к трансмиссии,

29, 35 — хомутик,

31 — труба,

32 — масляный радиатор трансмиссии,

33 — отводящий штуцер,

34 — спускная пробка,

36 — труба подвода масла к радиатору от трансмиссии,

37 — установочный штифт,

38 — отводящий штуцер,

39 — масляный насос,

40 — крепление масляного насоса,

41 — кран «зима — лето»,

42 — гайка,

43 — резиновое уплотнительное кольцо,

44 — ограничитель.

Насос прикреплен справа к корпусу коробки передач и получает вращение от шестерни привода насоса.

Фильтр с унифицированными фильтрующими элементами крепится болтами к левому механизму управления коробкой передач.

Вместе с ведущим валом коробки передач вращаются все шестерни масляного насоса; масло засасывается через маслоприемник 5 (см. рис. 75) из нижней части корпуса коробки передач. От насоса масло по трубе 9 (см. рис. 76) поступает к фильтру, если давление в трубе не превышает 500 кПа (5 кгс/см2). При давлении более указанного открывается предохранительный клапан 15 насоса (см. рис. 77). Подведенное к фильру масло очищается в нем (стрелка а, рис. 76) и очищенным поступает в трубу 36, идущую к радиатору. Если фильтрующие элементы засорены, открывается перепускной клапан фильтра и неочищенное масло поступает в трубопровод (стрелка б).

1 — фланец насоса,

2 — корпус насоса,

3, 19 — прокладка,

4 — насос,

5 — пробка,

6 — шестерня приводная,

7 — упорное кольцо,

8 — валик,

9 — болт,

10, 20 — шайбы,

11 — стопорная шайба,

12 — штифт,

13 — уплотнительное кольцо,

14 — седло клапана,

15 — клапан,

16 — контргайка,

17 — глухая пробка,

18 — регулировочный винт,

21 — пружина.

В теплое время года масло идет по большому кругу и охлаждается в радиаторе, который устроен, как и масляный радиатор двигателя. Маслом смазываются следующие точки коробки передач и главной передачи: втулки шестерен (стрелки г и д), правый (стрелка е) и левый (стрелка ж) подшипники.

Смазка поступает через калиброванные отверстия, установленные на выходе из штуцеров.

В холодное время года радиатор отключают от системы с помощью крана 41 «зима — лето», расположенного на левом лонжероне рамы трактора перед коробкой передач. Когда кран установлен в положение «зима» масло идет к точкам смазывания по малому кругу (стрелка в), минуя радиатор.

Чтобы уменьшить вибрацию труб при работе трактора, их закрепляют хомутами, подложив под хомуты резиновые прокладки. Хомуты крепятся к узлам трактора.

Металлические трубы соединены между собой резиновыми рукавами, каждый из которых закреплен на трубе металлическим хомутом.

Масло из радиатора спускают через спускные пробки, расположенные около радиатора на подводящей и отводящей трубе.

В смазочную систему заливают около 45 л масла, уровень которого определяется масломерной линейкой.

Масляный насос регулируется на давление 750—850 кПа (7,5—8,5 кгс/см2) вращением стержня. При давлении в системе 500 кПа (5 кгс/ см2) и частоте вращения 1050 мин-1 подача насоса должна быть не менее 22 л/мин.

1 — верхняя крышка,

2 — корпус,

3 — болт,

4 — нижняя крышка,

5 — ось,

6, 9 — втулка,

7 — ведущая шестерня,

8 — штифт,

10 — ведомая шестерня.

Устроен и работает насос следующим образом. При вращении ведущего вала коробки передач вращается шестерня 6 (см. рис. 77) вращая шестерни 7 и 10 (см. рис. 78) насоса. Масло засасывается через маслоприемник и под давлением поступает в смазочную систему. Шестерни насоса вращаются во втулках 6 и 9. Корпус насоса 2 закрыт крышками 1 и 4. Крышки и корпус стянуты болтами. Правильность установки обеспечивается штифтом 8.

Собранный насос устанавливают на крышку, которая прикреплена к корпусу коробка передач.

Регулировка смазочной системы

В смазочной системе регулируют клапаны в насосе и фильтре. Чтобы отрегулировать клапан 15 (см. рис. 77) в насосе, нужно снять проволоку, расконтрить и отвернуть глухую пробку 17 и контргайку 16. Заворачивая или выворачивая регулировочный винт 18, увеличивают или уменьшают давление, развиваемое насосом.

После регулировки все операции, перечисленные выше, повторяют в обратной последовательности.

Для регулировки клапана в фильтре отворачивают штуцер 25 (см. рис. 76), убирают или добавляют прокладки 24, уменьшая или увеличивая давление перепуска масла. После регулировки необходимо завернуть штуцер.

Обслуживание смазочной системы

Периодически очищают маслоприемник масляного насоса от грязи, проверяют поступление масла ко всем точкам. Если масло к какой-либо точке не поступает, необходимо прочистить калиброванное отверстие.

Периодически следует промывать фильтрующие элементы масляного фильтра в дизельном топливе или керосине.

Если масло подтекает через соединения трубопроводов и прокладки, подтягивают соединения или заменяют прокладки.